Смешение эластомера с наполнителем является, как правило, наиболее продолжительной и энергоемкой частью процесса изготовления резиновых смесей. Интенсивность процесса смешения и его характеристики зависят от большого количества факторов, главными из которых являются:

– природа и реологические свойства эластомера;

– дисперсность, физико-химическая природа поверхности наполнителя;

– содержание (дозировка) наполнителя в смеси;

– температурно-деформационные параметры процесса.

Общим для всех наполнителей является наличие в процессе их смешения с каучуком трех последовательных стадий:

– внедрение наполнителя в эластомер;

– равномерное распределение наполнителя в объеме смеси;

– диспергирование агломератов наполнителя в эластомере.

Для производства резиновых смесей стабильного и высокого уровня качества необходимо реализовать все вышеперечисленные последовательные стадии в процессе смешения.

Существует множество методов, характеризующих прямо [1, 2] качество диспергирования технического углерода (ТУ), но для характеристики этапов смешения каучука с ТУ необходимо прерывание процесса смешения, что усложняет определение и вносит ошибку в эксперимент. Определение этапов смешения непосредственно в процессе [3–6, 10] возможно при регистрации следующих параметров: крутящего момента на валу ротора, температуры, разброса крутящего момента или электропроводности резиновой смеси; по литературным данным возможно определение времени BIT (black incorporation time) – времени окончания процесса диспергирования ТУ. Стоит также отметить, что неоднократно в литературе предпринимались попытки описания кинетики смешения каучука с ТУ при помощи уравнения реакции первого порядка [6, 7, 8], но предложенные уравнения не получили широкого распространения и характеризовали только взаимодействие каучука и ТУ.

Материалы и методы исследования

В лабораторных условиях подобрана рецептура резиновой смеси на основе 100 массовых частей бутадиен-стирольного каучука эмульсионной полимеризации марки СКС-30 АРКМ-15 и 65 массовых частей технического углерода марки N234.

Изготовление резиновых смесей осуществлялось в смесительной приставке к пластографу фирмы Brabender при следующих условиях: коэффициент заполнения КЗ – 0,80; начальная температура стенок камеры – 80 °С, скорость вращения роторов в цикле смешения – 60 мин–1, общая продолжительность цикла смешения под давлением – 8 минут.

После выгрузки резиновая смесь подвергалась листованию на вальцах при величине зазора между валками вальцев 4 мм и четырехкратном пропуске смеси через зазор.

Определяли следующие показатели резиновых смесей:

1. Технологические характеристики в процессе смешения определяли с помощью прибора Plastograph фирмы Brabender: крутящий момент на валу ротора, размах крутящего момента, температура резиновой смеси. Для снижения уровня шума показатели подвергались математической обработке путем расчета экспоненциально взвешенного скользящего среднего.

2. Структурно-дисперсные параметры X и Y определяли с помощью прибора Dispertester-3000 в соответствии с ISO 11345 и ASTM D2663-14. По десятибалльной шкале параметр X характеризует качество смешения по сравнению с эталоном, а параметр Y характеризует наличие частиц наполнителя более 23 мкм.

3. Вязкоэластические свойства и динамические показатели определяли с помощью прибора RPA-2000.

4. Количество связанного каучука определяли в соответствии с отраслевой методикой «Методика определения геля «каучук ? технический углерод» в невулканизованных смесях, наполненных ТУ».

Результаты исследования и их обсуждение

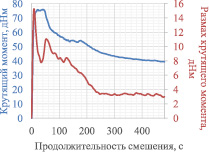

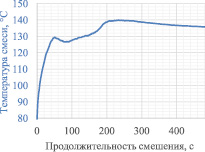

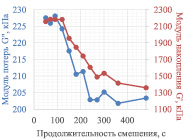

Полученные зависимости крутящего момента и температуры смеси, размаха крутящего момента от времени смешения представлены на рис. 1. На каждой из представленной зависимостей отмечены характерные точки, в которых происходит значительное изменение свойств резиновой смеси: крутящий момент – 46 и 176 с; температура – 50, 92, 188, 256 с; размах крутящего момента – 52, 128, 246 с.

Рис. 1. Зависимость технологических параметров процесса смешения от времени смешения с начала цикла

Необходимо отметить, что до 50 секунды технический углерод не полностью внедрен в каучук и присутствует в камере резиносмесителя в свободном виде.

На кривой зависимости крутящего момента от времени отмечен второй максимум, который принято считать временем [8, 9] внедрения наполнителя и обозначать его как τBIT. Этот показатель является одной из основных характеристик технологичности каучуков и наполнителей в процессе их смешения, а также широко используется при оценке технологичности рецептур резиновых смесей, оптимальности построения цикла смешения и температурно-деформационных параметров этого процесса.

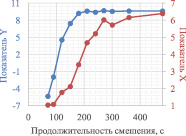

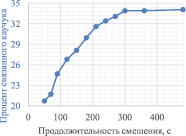

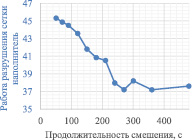

Анализ данных качества диспергирования (рис. 2) показал, что после 210 секунды, что соответствует выходу из второго максимума на кривые изменения крутящего момента (рис. 1), скорость образования связанного каучука снижается (наблюдается уменьшение наклона кривой), а после 300 секунд количество связанного каучука становится постоянным. Изменение параметра диспергирования X со временем уменьшается после достижения 270 секунд, что достаточно хорошо согласуется со временем начала снижения температуры резиновой смеси. После достижения времени в 180 секунд показатель качества диспергирования Y не претерпевает значительных изменений, следовательно, после 180 секунд частицы размером более 23 мкм в смеси практически отсутствуют, это можно идентифицировать по изменениям на зависимостях крутящего момента и температуры от времени (рис. 1).

Известно, что максимальное значение модуля накопления характеризует жесткость сетки наполнителя в матрице каучука, а также величину взаимодействия наполнитель ? наполнитель [6, 11] во время смешения. Анализ полученных результатов показал (рис. 3), что величина максимального значения модуля накопления остаётся постоянной в промежутке с 50 по 120 секунд (сетка наполнителя постоянной жесткости). Однако после 270 секунд наклон зависимости уменьшается, что говорит об уменьшении скорости диспергирования, следовательно, скорость разрушения сетки наполнителя снижается. Минимальное значение модуля накопления при сдвиге характеризуется суммой показателей, состоящей из модуля накопления ненаполненной резиновой смеси, гидродинамического эффекта наполнителя и прочными связями каучук ? наполнитель (окклюдированный в структуре наполнителя каучук, каучук в псевдостеклообразном состоянии на поверхности наполнителя) [11, 12]. Из представленного графика видно, что данная величина выходит на постоянный уровень после 240 секунд смешения, т.е. к этому времени количества окклюдированного и связанного каучука в резиновой смеси являются постоянными. Полученные данные по времени согласуются с характерными точками, отмеченными на графиках зависимости крутящего момента и амплитуды колебаний крутящего момента от продолжительности смешения. Значение работы деформации, затраченной на разрушение связей наполнитель ? наполнитель в условиях деформации сдвига, после 240–270 секунд остается постоянным, что характеризует окончание процесса диспергирования технического углерода в матрице каучука. Следовательно, время окончания процесса диспергирования технического углерода можно определить по графикам размаха крутящего момента и температуры смеси от продолжительности смешения.

Рис. 2. Зависимость параметров качества диспергирования (Показатели X, Y, процент связанного каучука) и работы, затраченной на разрушение сетки наполнителя, от продолжительности смешения

Рис. 3. Зависимость показателей качества смешения полученных на приборе RPA от продолжительности смешения

Суммируя все полученные результаты, можно на графических зависимостях крутящего момента, температуры и амплитуды колебания крутящего момента от времени смешения охарактеризовать все изменения на данных графических зависимостях. На всех зависимостях отчетливо виден момент, демонстрирующий, что в камере смесителя нет свободного технического углерода – 50 секунд. Но процесс внедрения каучука в структуру технического углерода не заканчивается и продолжается до 120 секунд, происходит заполнение структурных пустот технического углерода каучуковой матрицей [13, 14]. До 180 секунд превалирующим диспергированием является макродиспергирование, диспергирование частиц размером более 23 мкм, об окончании данного процесса можно судить по зависимостям крутящего момента и температуры (максимальная скорость роста температуры). По окончании процесса макродиспергирования до 240 секунд протекает процесс микродиспергирования; об окончании данного этапа диспергирования можно узнать по началу снижения температуры или по выходу размаха крутящего момента на постоянное значение. Дальнейший процесс простого смешения – гомогенизации протекает до 300 секунд, но возможности обнаружить его окончание в процессе смешения на Plastograph фирмы Brabender нет.

Выводы

По результатам проведенной работы установлена взаимосвязь между характерными участками, полученными на кривых изменения крутящего момента, размаха крутящего момента и температуры смеси в процессе изготовления резиновой смеси с формированием её структуры и свойств.