Технологические установки предприятий нефтегазовой отрасли считаются опасными производственными объектами. Они имеют высокие показатели возникновения нештатных и аварийных ситуаций [2].

Анализ аварийных ситуаций на производственных объектах нефтегазовой отрасли показал, что трубчатая печь является одним из опасных объектов. Данные Академии государственной противопожарной службы МЧС России за временной промежуток с 2007 по 2016 г. показывают, что 11,6 % всех аварий на производственных объектах нефтегазовой отрасли приходится на трубчатые печи [4].

Применение виртуальной модели трубчатой печи позволяет многократно воспроизводить различные режимы работы, условия, не затрачивая при этом ресурсов настоящего оборудования и не подвергая опасности персонал и печи [5].

Поэтому для подготовки персонала на производстве наиболее эффективно использовать интерактивные современные технологии обучения, в частности виртуальные симуляторы, более того применение такого рода симуляторов обязательно для большинства промышленных предприятий [3].

Цель данной работы – повышение безопасности трубчатой печи путем изучения ее работы на основе виртуальной модели. Для этого предлагаются решения следующих задач:

– разработка графических элементов тренажера;

– наглядное представление производственного объекта в виртуальной среде;

– описание механизма работы тренажера.

Для реализации виртуального тренажера за основу был взят реальный производственный объект. Для моделирования процессов в виртуальной среде был произведен сбор необходимых данных: техническая документация установки, нормы технологического процесса, характеристики объекта и оборудования.

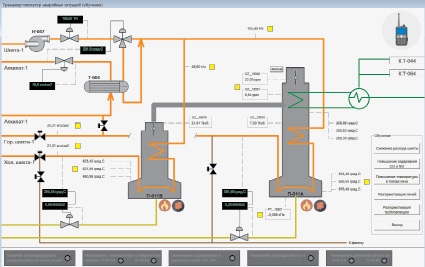

При разработке интерфейса тренажера использовались мнемосхемы реальных объектов (трубчатые печи производства углеводородной шихты) для большей наглядности при обучении операторов. Основу интерфейса составляет графический экран с набором элементов, составляющих мнемосхему (клапаны, печи, трубопроводы, показания с виртуальных датчиков) [6]. Все элементы разработаны в отдельных графических редакторах. На рис. 3 представлены 2 ступени печи моделируемого объекта.

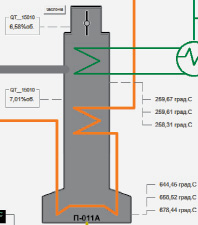

Данные печи предназначены для испарения и перегрева углеводородной шихты. В тренажере предусмотрены виртуальные датчики температуры в различных секциях печи, датчики содержания кислорода, углекислого газа в дымовых газах, положение дымовой заслонки [6] (рис. 1).

Рис. 1. Виртуальные датчики трубчатой печи

Так же помимо печей на мнемосхеме реализован графический элемент, изображающий кожухотрубчатый теплообменник (Т-004 на рис. 3). Его функция заключается в предварительном подогреве шихты за счета тепла алкилата, использующегося как теплоноситель, перед подачей ее в печи.

На рис. 2 представлено графическое исполнение регулирующих клапанов вместе с датчиками контролируемых параметров [1]. На этом же рисунке представлена каскадная система регулирования расхода топливного газа с коррекцией по температуре нагреваемого в печи продукта. Причем сплошная тонкая линия черного цвета означает управляющее воздействие регулятора, а пунктирная серого цвета – считывание информации о технологических параметрах с датчиков.

Рис. 2. Внешний вид регулирующего клапана в тренажере

Также на мнемосхеме представлена графическая модель насоса, необходимого для перекачки углеводородной шихты (Н-047 на рис. 3).

Кроме того, в тренажере представлены индикаторы сигнализаций (желтые квадраты на рис. 3), срабатывающие при выходе какого-либо технологического параметра из регламентированного диапазона [1]. Таким образом оператор будет уведомлен о нарушении режима работы объекта.

Общий интерфейс тренажера-имитатора в режиме обучения представлен на рис. 3.

Рис. 3. Интерфейс тренажера-имитатора

Индикаторы сигнализаций продублированы в более подробном исполнении на панели сигнализаций в нижней части интерфейса программы (рис. 3).

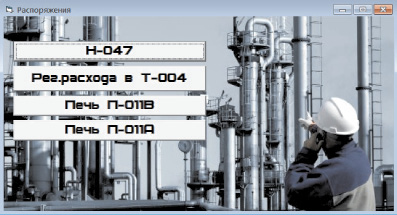

В случае, если непосредственных действий оператора недостаточно для устранения неполадки (к примеру, не сработала АВР), в тренажере присутствует модуль распоряжений, представляющий собой рацию. Таким образом, оператор может отдать распоряжения виртуальному персоналу по ремонту. Данный модуль имеет несколько вариантов распоряжений, некоторые из которых ложные (в режиме экзамена). Выбирая правильную последовательность распоряжений в каждой конкретной ситуации, оператор имеет возможность устранить неполадку в случае, когда из операторной сделать это не представляется возможным [6]. На рис. 4 представлен интерфейс модуля распоряжений.

Рис. 4. Интерфейс модуля распоряжений

Для создания рабочих окон и других второстепенных окон, отличных от главного, в среде Visual Basic использовались глобальные переменные, распознаваемые во всех вновь созданных окнах, а не только на локальном участке кода той формы, где этой переменной присваивается необходимое значение. Например, в тренажере описанная ранее аварийная ситуация, связанная со снижением расхода продукта, может произойти по двум причинам: из-за неисправного насоса или поломки регулятора расхода. Для того, чтобы программа выбирала одну из этих причин при нажатии на кнопку, соответствующую данной аварийной ситуации, была создана глобальная переменная «prichina1». В зависимости от конкретной причины аварии ей присваивается значение 0 или 1. Так как эта переменная глобальная, ее значение считывается и в других рабочих окнах, в частности – в формах насоса и регулятора, после чего рабочие окна изменяют информацию об объекте.

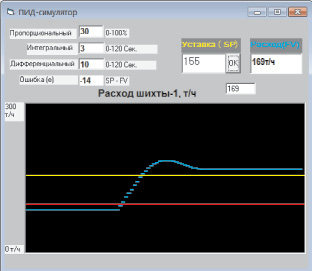

Также в целях обучения в тренажере представлен симулятор ПИД-регулятора, контролирующего расход шихты (рис. 5). Для вызова симулятора необходимо открыть рабочее окно регулятора расхода шихты после насоса, нажав левой кнопкой мыши по соответствующему графическому элементу на мнемосхеме и активировать кнопку «ПИД». Затем откроется рабочее окно симулятора, основную часть которого занимает поле для построения графика, причем желтая линия обозначает уставку, красная – предельное значение расхода, при достижении которого срабатывает сигнализация.

В данном симуляторе для оператора имеется возможность изменить уставку, коэффициенты ПИД-регулятора и увидеть влияние своих действий на тренде. На работу всего тренажера данный симулятор не оказывает влияния, однако дает навыки работы с ПИД-регулятором, показывает зависимости различных коэффициентов на характер построения тренда. У оператора также имеется возможность отрегулировать настройки регулятора, чтобы минимизировать статическую ошибку (по умолчанию определены не самые оптимальные настройки, поэтому ошибка между установленным значением расхода и фактическим присутствует).

После написания кода программы проводится тестирование и отладка, в результате чего найденные ошибки в коде исправляются. Также на данном этапе проверяются всевозможные сценарии взаимодействия пользователя с виртуальным тренажером, чтобы исключить ситуации, когда программа не может найти решения из-за некорректного использования.

Рис. 5. Симулятор ПИД-регулятора

Данный тренажер позволяет обучать сотрудников предприятий нефтегазовой отрасли правильному и безопасному обслуживанию трубчатых печей. Имеется множество сценариев, применимых для производственных ситуаций: запуск печи, остановка печи, поддержание рабочего режима печи, обнаружение и устранение неисправности в работе печи.