Известно, что предельное состояние ДВС определяется его пусковыми свойствами. Следовательно, в практике эксплуатации и ремонта ДВС необходимо контролировать параметры технического состояния ЦПГ, например герметичность камер сгорания, являющуюся одним из важнейших ресурсных параметров технического состояния двигателя [1, 2]. На сегодняшний день в связи с усложнением конструкции двигателей всё более актуальным становится применение и разработка новых методов диагностирования ЦПГ. Целью работы является повышение эффективности процесса диагностирования ЦПГ двигателей внутреннего сгорания.

Выбор диагностических параметров и режимов диагностирования

Вычислим коэффициент чувствительности максимального давления для двух значений площади суммарного износа: 0,5 мм2 и 1,6 мм2. Проведем измерение величины изменения давления при оборотах прокрутки вала от 100 до 300 мин–1 с шагом 50 мин–1. Измерим величины давления для поршневых колец в холодном двигателе, имеющем температуру охлаждающей жидкости 20 °С и при 90 °С. В диагностической модели по результатам давления конца сжатия выберем, на каком угле прохождения поршня создается максимальное давление. Модель предусматривает постоянную скорость вращения коленчатого вала. На частоту вращения будут влиять состояние ЦПГ, температура двигателя, состояние стартера и аккумулятора. Для получения более точных значений шаг сократим до 25 мин–1. Величина изменения структурного параметра ΔS, вызвавшая смещение фазы, составляет 1,1 мм2. Вычислим величину смещения фазы и коэффициента чувствительности для различных режимов прокрутки вала двигателя стартером [3, 4, 5, 7, 8, 9, 13, 14].

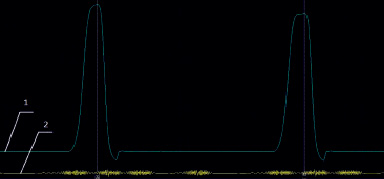

Выбор диагностических параметров производился с учетом расчетов влияния температуры охлаждающей жидкости на изменение давления конца сжатия и на смещение фаз. Температура охлаждающей жидкости составляла 20 °С. На результаты диагностирования также будет оказывать влияние способ измерения частоты вращения (средняя за оборот, за время сжатия, за процессы сжатия и расширения). Используя диагностическую модель, определим величину погрешности степени износа ЦПГ в зависимости от способа измерения частоты вращения, для этого рассчитаем величину вариации оборотов двигателя на двух режимах. Вариацию оборотов и изменение оценки зазора утечки мы можем вычислить по снятой нами осциллограмме положения коленчатого вала (рис. 1), показания снимали при минимально допустимом напряжении АКБ (9 В) [11].

Рис. 1. Осциллограммы при утечке ΔР = 0,5: 1 – давление в надпоршневом пространстве цилиндра; 2 – положение коленчатого вала

а)

а)  б)

б)  в)

в)

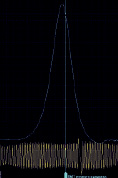

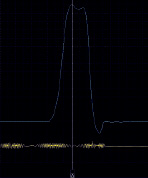

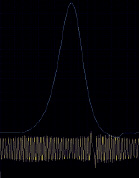

Рис. 2. Осциллограммы давления в надпоршневом пространстве цилиндра: при утечке ΔР = 0,5 (а), ΔР = 1,6 (б), ΔР = 1,6 (в) и положения коленчатого вала двигателя

Скорость прокрутки определялась по осциллограмме положения коленчатого вала. На зубчатом колесе имеются 58 зубьев, на одном участке имеется пропуск в два зуба, который фиксируется на осциллограмме характерным скачком. Конструкция двигателя сделана так, что ВМТ цилиндров № 2 и 4 начинается с 20-го зуба, а № 1 и 3 – с 8-го зуба. Зная фазы открытия и закрытия клапанов, несложно вычислить время каждого такта за оборот. В программе USB Осциллограф есть два маркера, которые показывают время между собой в зависимости от положения маркеров на осциллограмме, зафиксированных в своих положениях. Минимальная скорость прокрутки при 293 К и минимально допустимом напряжении АКБ в 9 В составила 41 об/мин с давлением 7,26 бар, а максимальная скорость – 88 об/мин с давлением 10,98 бар. Таким образом, зная разницу в давлениях при максимальных и минимальных оборотах, а также коэффициент чувствительности, мы можем рассчитать погрешность ΔS = 0,74 мм2. Погрешность рассчитывается следующим образом [6, 10, 12]:

, (1)

, (1)

где Р1 – максимальное давление, бар; Р2 – минимальное давление, бар.

На следующей осциллограмме (рис. 2 а) показания снимали при полностью заряженной АКБ (12 В). Ошибка составила ΔS = 0,07 мм2. На этих режимах также проверили изношенный цилиндр с утечкой 1,6 мм2. На осциллограмме (рис. 2 б) показания снимали при минимально допустимом напряжении АКБ (9 В). Ошибка ΔS = 0,404 мм2. На осциллограмме (рис. 2 в) показания снимали при полностью заряженной АКБ (12 В). Ошибка ΔS = 0,065 мм2 [11].

Материалы и методы исследования

Наша диагностическая модель учитывает постоянную утечку в сопряжении цилиндр-поршень, которая образуется при износе поршневых колец и гильзы, но в реальности утечка может варьироваться на любом участке прохождения поршня, т.к. на это будет влиять состояние структурных параметров гильзы (профиль износа по высоте, профиль износа гильзы по окружности, высота микронеровностей, взаимное расположение износов кольца и гильзы и т.п.), которые носят случайный характер.

Давление конца сжатия является интегральной характеристикой износов ЦПГ. Примем, что износ цилиндров одинаков, если суммарный объем утечек в процессе сжатия на выбранном режиме диагностирования одинаков. Одним из требований при проведении экспериментальных исследований является возможность независимого управления аргументом исследуемой функции. Исследуемой функцией является зависимость давления конца сжатия от степени износа ЦПГ. Очевидно, что задавать степень износа ЦПГ при наличии нескольких структурных параметров крайне затруднительно. По этой причине задавать техническое состояние ЦПГ мы будем за счет установки известного жиклера, связывающего поршневое пространство с атмосферой. При этом все остальные структурные параметры должны иметь номинальное значение, то есть цилиндр должен быть новым. Техническое состояние цилиндра проверялось с помощью пневмотестера. Это позволит достоверно исследовать зависимость давления конца сжатия и фазы от степени износа на выбранных диагностических режимах. Объектом испытаний является цилиндропоршневая группа двигателя ЗМЗ-406.

Выбор оборудования. Выбор двигателя ЗМЗ-406 объясняется тем, что он имеет особенности диагностирования, характерные для большинства современных автомобилей. Для тарировки датчика давления и предварительной оценки технического состояния ЦПГ был выбран воздушный компрессор Aircast СБ4/С-100LB50, оснащенный манометром. С целью наибольшей достоверности его показания сравнили с показаниями поверенного манометра марки «Manotherm» с классом точности 0,5. Для оценки технического состояния ЦПГ двигателя был выбран пневмотестер модели К-69М, так как этот прибор имеет высокую достоверность оценки зазоров утечки при заданном положении поршня. Тарировка датчика давления осуществлялась при использовании специальной установки.

Методика проведения исследования. Чтобы оценить достоверность нашего метода, изначально герметичность камеры сгорания проверили прибором К-69М. Для большей достоверности выявления состояния ЦПГ, герметичность проверили в четырех точках, на начале такта сжатия при угле в 46 град. когда клапана закрыты, последующие два через 30 град. и в ВМТ. Точность выставления поршня осуществляется по зубчатому колесу, расположенному на коленчатом вале двигателя путем прокручивания вала ключом, 1 зуб равен 6 град. Эксперимент по цилиндрам проводили в порядке работы цилиндров, т.е. 1–3–4–2 с целью избегания лишних прокручиваний коленчатого вала. Вкрутив в свечное отверстие переходник для прибора К-69М, приступили к «продувке» надпоршневого пространства цилиндра. Подавая воздух в прибор К-69М из компрессора выбрали цилиндр со степенью износа в 14 % и с минимальной вариацией 7 %, это предельная точность прибора К-69М в диапазоне износа двигателя более 10 %. Результаты представлены в табл. 1.

Эти измерения провели еще с одним двигателем ЗМЗ-406 с новой цилиндропоршневой группой. Так же был выбран цилиндр с минимальной утечкой, которая по показаниям прибора К-69М составила 5 %. Этот цилиндр идеально подойдет для искусственной имитации утечки при помощи нашего переходника с жиклером. Так как мы не можем сравнивать компрессию и утечку из-за разного износа цилиндра по высоте, в связи с этим для измерений выбрали два цилиндра, новый и изношенный. Вся пропускная способность складывается через зазоры ЦПГ и через жиклер. При проведении тарировки сообщили ресивер компрессора с редуктором с помощью запорного крана. Редуктором установили давление 1 бар по контрольному манометру, открыли кран и редуктором по контрольному манометру скорректировали давление 1 бар и записали показания напряжения, фиксируемого осциллографом. Данную процедуру проводили с шагом 1 бар до давления 10 бар. Затем провели измерения в обратном порядке, при понижении давления от 10 до 0 бар с шагом 1 бар. Давление снижали при помощи спускного крана, сообщая магистраль с атмосферой при закрытом выходе с ресивера компрессора. Провели три повторности, в результате которых вывели среднее значение. Данные представлены в табл. 2.

Для эксперимента необходима постоянная утечка, для чего был специально разработан переходник с искусственной имитацией утечки. Эта операция проводится на новом цилиндре с минимальной вариацией утечки по высоте цилиндра.

Подготовка эксперимента. В первый цилиндр исследуемого двигателя ЗМЗ-406 вворачиваем переходник, а в него устанавливаем датчик давления, подключив его к источнику питания и к осциллографу Постоловского. В программе USB-осциллограф выставляем необходимые значения: количество подключаемых сигналов (в нашем случае два); скорости развертки сигнала (10 мс); шкалу напряжения сигнала – на осциллограмме давления (0,2 В), на осциллограмме положения коленчатого вала (2 В). Общая погрешность всего измерительного тракта не превышает 0,85 %: в нее входит погрешность манометра 0,5 % и погрешность датчика 0,25 %, погрешность осциллографа 0,073 В (0,16 бар или 0,1 %).

Результаты исследования и их обсуждение

Эксперимент проводили в следующей последовательности: включили запись в программе USB-осциллограф. Полностью открыв дроссельную заслонку, чтобы двигатель перешел в режим прокрутки, прокрутили двигатель стартером до получения устойчивых осциллограмм.

Таблица 1

Результаты измерения герметичности

|

№ цилиндра |

Утечка в ВМТ, % |

Утечка на угле 116 град. в % |

Утечка на угле 86 град. в % |

Утечка на угле в 46 град. в % |

|

1 |

32 |

30 |

25 |

24 |

|

2 |

22 |

20 |

19 |

18 |

|

3 |

29 |

24 |

21 |

20 |

|

4 |

14 |

12 |

11 |

11 |

Таблица 2

Результаты показания на датчике напряжения, фиксируемые осциллографом

|

Давление (бар) |

Напряжение (В) на возрастании давления |

Напряжение (В) на понижении давления |

||||

|

0 |

1,913 |

1,975 |

1,918 |

1,910 |

1,974 |

1,912 |

|

1 |

2,426 |

2,453 |

2,464 |

2,429 |

2,443 |

2,459 |

|

2 |

2,870 |

2,875 |

2,854 |

2,853 |

2,873 |

2,847 |

|

3 |

3,327 |

3,334 |

3,346 |

3,311 |

3,315 |

3,334 |

|

4 |

3,788 |

3,767 |

3,757 |

3,811 |

3,760 |

3,747 |

|

5 |

4,235 |

4,277 |

4,254 |

4,266 |

4,247 |

4,245 |

|

6 |

4,734 |

4,754 |

4,743 |

4,726 |

4,753 |

4,737 |

|

7 |

5,190 |

5,198 |

5,178 |

5,196 |

5,190 |

5,169 |

|

8 |

5,620 |

5,633 |

5,607 |

5,646 |

5,626 |

5,608 |

|

9 |

6,140 |

6,148 |

6,138 |

6,144 |

6,138 |

6,135 |

|

10 |

6,678 |

6,686 |

6,680 |

6,680 |

6,688 |

6,679 |

Таблица 3

Данные изношенных цилиндров

|

№ цилиндра |

Обороты коленчатого вала, мин–1 |

Площадь утечки, мм2 |

Давление, рассчитанное по модели, бар, (град. п.к.в) |

Давление, снятое с датчика, бар |

|

1 |

211 |

0,8 |

12,87 (175) |

11,8 |

|

2 |

209 |

1,2 |

11,28 (173) |

10 |

Таблица 4

Данные новых цилиндров

|

№ цилиндра |

Обороты коленчатого вала, мин–1 |

Площадь утечки, мм2 |

Давление, рассчитанное по модели, бар, (град. п.к.в) |

Давление, снятое с датчика, бар |

|

1 |

212 |

0,3 |

15,27 (178) |

14,8 |

|

2 |

216 |

0,5 |

14,31 (177) |

13,7 |

Таблица 5

Данные новых цилиндров с имитацией утечки при помощи жиклеров

|

№ цилиндра |

Обороты коленчатого вала, мин–1 |

Общая площадь утечки, мм2 |

Давление, рассчитанное по модели, бар, (град. п.к.в) |

Давление, снятое с датчика, бар |

|

1 |

208 |

1,28 |

15,27 (178) |

15,2 |

|

2 |

206 |

1,48 |

14,31 (177) |

14,3 |

|

1 |

207 |

1,5 |

10,24 (171,5) |

10,2 |

|

2 |

206 |

1,7 |

9,63 (170,5) |

9,6 |

|

1 |

203 |

1,8 |

9,27 (170) |

9,2 |

|

2 |

198 |

2 |

8,63 (168,5) |

8,6 |

|

1 |

202 |

2,3 |

8,03 (167,5) |

7,9 |

|

2 |

203 |

2,5 |

7,63 (166,5) |

7,6 |

Данную операцию провели на цилиндрах с минимальной вариацией утечки по высоте цилиндра. Два из них изношенные, один с утечкой 14 % и вариацией 3 %, второй с утечкой 22 % и вариацией 4 %. Другие два цилиндра новые, прошедшие обкатку, один из них с утечкой 9 % и вариацией 2,5 %, второй с утечкой 5 % и вариацией 2,5 %. В новых цилиндрах для искусственной имитации утечки применяли жиклеры с калиброванными отверстиями. Жиклеры имели различные диаметры отверстий: 0,98 мм2 (18 %), 1,2 мм2 (22 %), 1,5 мм2 (26 %), 2 мм2 (35 %). Общая утечка включает в себя утечку жиклера и утечки ЦПГ. Скорость вращения коленчатого вала рассчитывается по осциллограмме, для этого потребуется время, замеренное в миллисекундах при помощи маркеров, перевести в секунды, а затем 60 с разделить на полученное значение, что обеспечит перевод оборотов коленчатого вала в минуту. Подставим данные в нашу диагностическую модель и сравним, на сколько рассчитанное давление совпадает с показаниями датчика давления. В табл. 3 представлены данные с изношенных цилиндров, в табл. 4 – данные с новых цилиндров без имитации утечки, а в табл. 5 – данные с новых цилиндров с имитацией утечки при помощи жиклеров.

Выводы

Достоверная оценка технического состояния ЦПГ указанным способом позволяет избежать дорогостоящего ремонта двигателя и свести до минимума простои автомобиля при капитальном и текущем ремонте двигателя, повысить коэффициент технической готовности мобильных машин. Приведенные расчеты показали высокую экономическую эффективность разработанного способа диагностирования ЦПГ и рекомендаций по его использованию в практике диагностирования. Срок окупаемости составил 0,2 года.