За много лет эксплуатации высокотемпературные газовые горелки инфракрасного излучения (ГГИИ) зарекомендовали себя как надежный, энергоэффективный и экологичный источник преобразования энергии топлива в тепловую энергию, используемую в дальнейшем для поддержания оптимального теплового режима крупногабаритных помещений: производственных цехов, складов, крупных павильонов, ангаров [3–5]. Коэффициент преобразования энергии топлива в тепловую энергию таких отопительных устройств достигает 98 %. Высокотемпературные ГГИИ выпускаются рядом ведущих мировых компаний Германии, Италии, Америки, Франции, Венгрии, Словакии, Чехии, Польши. Предлагаемые компаниями излучатели отличаются друг от друга применяемыми материалами, геометрическими параметрами, конструкциями, назначением. В целом большая часть имеет сопоставимые типовые модели.

Несмотря на высокое качество типовых моделей ГГИИ их главным недостатком являются высокие затраты тепловой энергии на лучисто-конвективный теплообмен с верхней зоной помещения, в результате чего часть тепла удаляется системой вентиляции, а другая часть компенсирует тепловые потери через ограждающие конструкции верхней зоны.

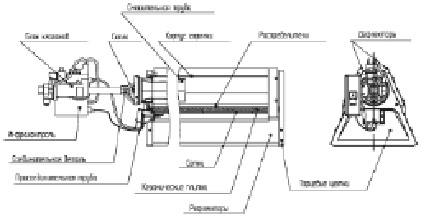

Рис. 1. Схема современной высокотемпературной ГГИИ типовой модели

Потери тепла с уходящими газами и конструкцией типовой модели ГГИИ можно с достаточной точностью определить по законам Стефана – Больцмана и Ньютона – Рихмана:

(1)

(1)

где Iпс – удельная энтальпия продуктов сгорания на 1 м3 газообразного топлива при их температуре на выходе из области ограниченной рефлектором и коэффициенте избытка воздуха 1,05, Дж/м3; Вр – расход газа, м3/с; εк – степень черноты корпуса; С0 – коэффициент излучения абсолютно черного тела (5,67), Вт/м2·К; Fк – площадь корпуса ГГИИ, м2; Тк – температура корпуса ГГИИ, К; Ток – температура ограждающей конструкции (любого материального тела, расположенного в непосредственной близости с излучателем), К; α – коэффициент теплообмена конвекцией (корпус ГГИИ – воздух), Вт/м2·К; То – температура окружающего воздуха, К.

В среднем доля теплового потока, переданного излучением в рабочую зону, туда, где это необходимо, составляет только 50–65 %. Остальная доля тепловой энергии приходится на потери тепла с уходящими газами 24–30 % и конструкцией излучателя 18–29 %, что существенно снижает коэффициент полезного действия всей системы отопления. Таким образом, исследование высокотемпературных ГГИИ с целью повышения эффективности их работы является актуальной задачей.

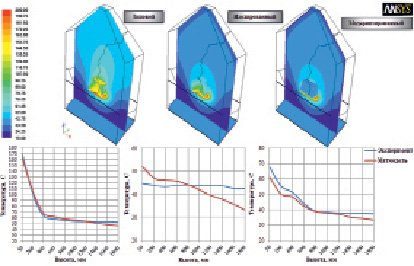

Для численного исследования к рассмотрению принята полная геометрическая модель газовой инфракрасной горелки тепловой мощностью 5 кВт в трех конструктивных исполнениях: типовом, изолированном и модернизированном. Типовая модель построена на основании чертежа, прилагаемого заводом-изготовителем АО «Сибшванк» (рис. 1). Конструкция изолированной модели предполагает изоляцию корпуса излучателя. При модернизированном конструктивном исполнении однослойный тонкостенный рефлектор заменяется на ёмкость, работающую по принципу «водяной рубашки»: вода поступает в ёмкость, нагревается до заданной температуры и отводится для дальнейшего использования (например, на нужды горячего водоснабжения). Последнее техническое решение защищено патентом на полезную модель № 167233.

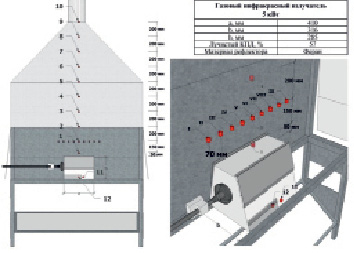

С целью исследования протекающего тепломассообмена в циркуляционной области ГГИИ моделировался действующий экспериментальный стенд, позволяющий в сопряженной постановке проводить испытания излучателей на стадии их физического конструирования и сборки. Все экспериментальные исследования, результаты которых представлены при сопоставлении с результатами математического моделирования, проведены на базе сконструированного экспериментального стенда, расположенного в реальных условиях производственного помещения. В ходе натурных испытаний задействована следующая поверенная и сертифицированная приборная база:

– измерение температуры над излучателем: аналогово-цифровой преобразователь ИТ-2, набор клеммных коробок УК-4, преобразователи термоэлектрические ТХК 0006 в количестве 20 штук, персональный компьютер Dell;

– измерение температуры на поверхности корпуса горелки – testo 480 с поверхностным зондом с подпружинной термопарой.

Схема экспериментальной установки на примере 5 кВт излучателя типовой модели с указанием мест установки датчиков представлена на рис. 2.

В ходе стендовых испытаний типовой, изолированной и модернизированной моделей ГГИИ расстояние между датчиками №№ 1–10 и I – IX, расположенными по вертикали и горизонтали в центре над излучателем соответственно, оставалось без изменений. Испытания каждой модели ГГИИ проводились по 40 минут со снятием показаний температур каждые 40 секунд с момента запуска, что позволило изучить изменение теплового режима над излучателем до и после выхода на стационарный режим. Натурные испытания газогорелочного устройства всех моделей выполнены при постоянном давлении 1270 Па.

Полученные экспериментальные данные показали, что температура по вертикали и по горизонтали, в местах установки датчиков 1–10 и I–IX соответственно, пульсирует во времени. Амплитуда возмущений характеризует появление над ГИИ турбулентного потока. Пульсации графика во времени наблюдаются повсеместно при всех конструктивных исполнениях. Выход на стационар зафиксирован по истечении 20 минут непрерывной работы при полной теплой нагрузке.

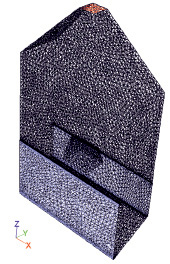

На основании эскизов ГГИИ и экспериментального стенда были построены их полные виртуальные прототипы. Построение расчетной сетки (рис. 3) выполнено средствами ANSYS Workbench.

Расчетная область ГГИИ и теплообмена представляет собой сопряженные газодинамические зоны со сдвоенными стенками в местах контакта. После средствами сеточного генератора произведено разбиение объема на конечные элементы – тетраэдры. Пробные расчеты с использованием сеток с разной топологией и числом ячеек показали, что принятая в данной работе сетка, содержащая около 3•105 контрольных объемов, обеспечивает низкую чувствительность результатов к дальнейшему измельчению сетки.

Рис. 2. Схема экспериментального стенда на примере 5 кВт ГГИИ

Рис. 3. Расчетная сетка моделируемых объектов

Граничные условия: материал конструкции излучателя – листовая сталь 12Х18Н10Т с толщиной 0,002 м; топливо – метан (100 %); окислитель – кислород; расход топлива – 0,5 м3/час; теоретический объем воздуха для полного сгорания – 9,52 м3/м3; коэффициент избытка воздуха α = 1,05; давление газа перед соплом – 1270 Па; коэффициент теплопроводности и удельная теплоемкость в зависимости от температуры: λ = 0,018·T + 9, Вт/(м·K); c = – 2·10-4·T2 + 0,45·T + 324,5 Дж/(кг·K). Температура внутреннего воздуха в помещении принята +20 °С. Режим – стационарный. На стенках, ограничивающих расчетную область, заданы условия теплообмена 3-го рода.

С применением программного аппарата ANSYS Fluent 12.1.4 моделировались следующие процессы и явления: горение метана с кислородом воздуха, конвективный, кондуктивный и лучистый теплообмен, турбулентность.

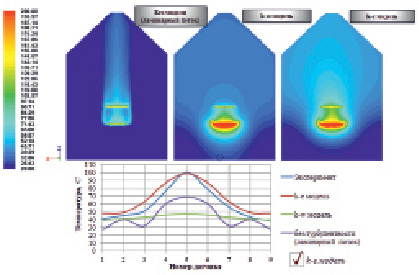

Для выбора математической модели турбулентности произведено адаптационное исследование на примере типовой модели 5 кВт газового излучателя, в ходе которого исследовались три варианта: ламинарное течение, k-ε, k-ω модели турбулентности. Результаты представлены на рис. 4.

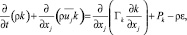

Сопоставление результатов адаптационного и экспериментального исследований, представленных в нижней части рис. 4, показало лучшую сходимость при использовании стандартной k-ε модели турбулентности, согласно которой система уравнений движения жидкости дополняется двумя дифференциальными уравнениями, описывающими перенос соответственно кинетической энергии турбулентности k и скорости диссипации ε [2]:

(2)

(2)

, (3)

, (3)

где  – множитель, характеризующий генерацию энергии k.

– множитель, характеризующий генерацию энергии k.

Факторы Гk и Гε определяются из уравнений

(4)

(4)

(5)

(5)

где µ – вязкость; µt – коэффициент турбулентной вязкости.

Уравнения для параметров ε и µt:

(6)

(6)

(7)

(7)

Константы модели k-ε [6]: Сµ = 0,09; Сε1 = 1,44; Сε 2 = 1,92; σ = 1,0; σε = 1,3.

Таким образом, можно заключить, что при работе высокотемпературного газового инфракрасного излучателя, не имеющего организованного отвода продуктов сгорания, будет протекать турбулентный поток в реагирующей среде в зоне выхода продуктов сгорания из области ограниченной рефлектором и над излучателем. Турбулентность вызвана по большей степени разностью давлений на выходе из области ограниченной рефлектором (избыток) и над излучателем (разряжение). С учетом вышеизложенного, в расчетах за основу принята стандартная k-ε модель турбулентности. Расчет лучистого теплообмена выполнен с применением модели излучения Discrete Ordinates (DO). Для описания протекающей химической реакции принята кинетическая модель ламинарного горения.

Рис. 4. Температурные поля ( °С) при адаптационном исследовании

Рис. 5. Температурные поля ( °С) при горении в ГГИИ

Рис. 6. Температурные поля ( °С) при работе типовой, изолированной и модернизированной моделей высокотемпературного ГГИИ тепловой мощностью 5 кВт

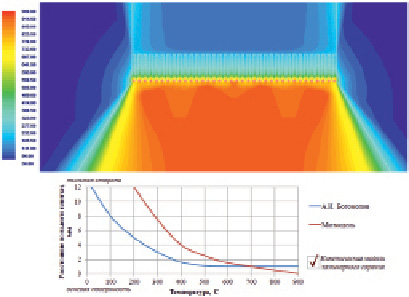

Горение в таких отопительных устройствах протекает следующим образом: газ из газопровода подается на вход блока клапанов, который снижает давление до требуемой величины. После газ, проходя сопло, попадает в смесительную камеру, в процессе чего инжектируется необходимое количество воздуха для горения при коэффициенте избытка воздуха α = 1,05 и смешивается. Газовоздушная смесь равномерно распределяется распределителями по керамическим плиткам и выходит из отверстий. Контроллер посредством высоковольтного разряда на свече зажигания воспламеняет газовоздушную смесь. После появления пламени, контролируемого датчиком наличия пламени, контроллер отключает свечу зажигания. Газовоздушная смесь сгорает в отверстиях диаметром 1,3 мм у наружной поверхности керамических плиток. Горение в начальный период происходит в зоне малой толщины над поверхностью, а затем пламя заходит в устье каналов, благодаря чему керамическая плитка разогревается до 900 °С и более. Температура плитки напрямую зависит от давления газа перед соплом и материала самой плитки.

Результаты математического моделирования горения (рис. 5), воспроизводящие реальные условия работы исследуемого высокотемпературного газового инфракрасного излучателя, показали значения температур не противоречащие данным других исследователей: А.И. Богомолова, Д.Я. Вигдорчика, М.А. Маевского [1]. Увеличение температуры по толщине плитки объясняется применением более совершенных материалов при изготовлении перфорированного керамического насадка.

Результаты численного исследования горения и тепломассообмена при работе трех конструктивных решений высокотемпературных ГГИИ представлены на рис. 6

Графики в нижней части рис. 5 иллюстрируют распределение температур по высоте в центре над газовой инфракрасной горелкой при сопоставлении результатов численного исследования с результатами выполненных натурных испытаний. Погрешность не превышает 10 %.

Выводы

1. Полученные результаты подтверждают применимость программного комплекса ANSYS Fluent 12.1.4 для моделирования процесса горения и протекающего тепломассообмена при решении задач конструирования и оптимизации высокотемпературных газовых инфракрасных горелок.

2. Предлагаемые автором технические решения позволяют повысить эффективность работы высокотемпературной ГГИИ, в частности:

– типовая модель: температура в центре над излучателем в точке расположения датчика № 1 составила в среднем 167 °С; потери тепла с уходящими газами составили 24 % или 1192 Вт; потери тепла конструкцией 18 % или 896 Вт;

– изолированная модель: температура в центре над излучателем в точке расположения датчика № 1 составила в среднем 48 °С; потери тепла с уходящими газами составили 37 %, или 1841 Вт; потери тепла конструкцией 0 %, или 0 Вт;

– модернизированная модель: температура в центре над излучателем в точке расположения датчика № 1 составила в среднем 64 °С; потери тепла с уходящими газами составили 18 %, или 877 Вт; потери тепла конструкцией 7 %, или 364 Вт.

Данные представленные в процентном соотношении от тепловой мощности (располагаемой теплоты) показывают, что наибольшая эффективность достигается при использовании модернизированной модели ГГИИ.

3. Выполненное адаптационное исследование подтверждает появление турбулентной реагирующей среды при работе излучателя, не имеющего организованного отвода продуктов сгорания.

4. Разработаны виртуальные прототипы высокотемпературного газового инфракрасного излучателя и экспериментального стенда на основе математического моделирования горения и тепломассообмена, позволяющие в сопряженной постановке на этапе проектирования расчетным методом и визуально оценить поведение инженерных решений излучателей в реальных условиях их эксплуатации, а также произвести предэксплуатационную проверку работоспособности, эффективности и надежности основных технических решений с меньшими трудозатратами.

5. На основе численных и экспериментальных исследований получены зависимости распределения температурных полей в циркуляционной области ГГИИ, позволяющие судить о протекающем тепловом режиме.