Адсорбционные методы – методы, основанные на способности твердых пористых тел избирательно поглощать компоненты газовых или жидких потоков. Различные адсорбционные методы довольно часто применяются в промышленности на нефте- и газохимических производствах, при подготовке газов к транспорту по магистральным трубопроводам и прочее [1]. В настоящее время адсорбционные методы нашли широкое применение в процессах:

– глубокой осушки газовых или жидкостных потоков различного генеза;

– тонкой очистки газов или жидкостей от кислых компонентов, от азотистых, сернистых и др. соединений;

– разделения смесей углеводородов различного строения, а также в воздухоразделительных системах;

– удаления паров органических растворителей и других парообразных примесей в инертных потоках;

– умягчение водных потоков от катионов тяжелых металлов и поглощение радионуклидов в атомной энергетике.

Наряду с адсорбционными методами в промышленности наиболее широко применяют абсорбционный метод, основанный на поглощении одного вещества объемом другого вещества. Из жидких сорбентов наибольшее промышленное распространение получили водные растворы диэтиленгликоля (ДЭГ) и триэтиленгликоля (ТЭГ), так как они обладают высокой влагоемкостью, нетоксичны, достаточно стабильны и некоррозионно агрессивны. В отдельных случаях для осушки применяют растворы (или твердые гранулы, таблетки) хлористого кальция, цинка и другие.

Абсорбционным способам присущи следующие положительные качества: низкие первоначальные затраты на сооружение установки и ее компактность, незначительный перепад давления, непрерывность и простота процесса, возможность осушать газ с различными примесями, которые обычно отравляют твердые сорбенты, небольшие потери реагента. К недостаткам следует отнести меньшую степень осушки газа, чем при применении твердых сорбентов, вспенивание раствора в присутствии тяжелых углеводородов, увеличивающее потери реагента и вызывающее необходимость применять противопенные присадки.

Адсорбционные методы осушки газов имеют преимущества перед абсорбционными: точка росы минус 70 °С и ниже, простота по технологическому оформлению, экономичность при осушке малых количеств газов. С другой стороны, осушка газа на твердом поглотителе менее удобна в эксплуатации, т.к. требует применения ручного труда при операциях загрузки, выгрузки и утилизации поглотителей.

Высокую эффективность показывают адсорбционные методы в процессах осушки непредельных углеводородов [2], таких как пирогаз, этилен, этан-этиленовая фракция, пропан-пропиленовая фракция и многих других газов нефтехимии. Существенное влияние на эффективность работы сорбционных систем оказывают следующие факторы:

а) способ загрузки сорбентов в аппараты. Существует три способа загрузки:

1) навалом, загрузка производится через загрузочный люк аппарата, с равномерным выравниванием слоя адсорбента. При использовании в одном и том же аппарате гранул разного размера необходимо выровнять предыдущий слой перед загрузкой слоя следующего размера;

2) рукавный способ, загрузка производится через бункер, к нижней части которого крепится рукав длиной, достаточной для достижения дна аппарата. Затем рукав наполовину заполняется адсорбентом и поддерживается на этом уровне. Адсорбенты распределяют в аппарате встряхиванием и подтягиванием рукава. При использовании в одном и том же аппарате гранул разного размера необходимо выровнять предыдущий слой перед загрузкой слоя следующего размера;

3) плотный метод загрузки, загрузка производится с помощью специально загрузочного устройства, с целью создания равномерного по плотности слоя адсорбента в адсорбере. Одинаковая плотность слоя даёт равномерный перепад давления по слою адсорбента и позволяет улучшить распределение потоков внутри реактора. Плотная загрузка позволяет увеличить количество загружаемого адсорбента [3].

Правильная загрузка позволит избежать образования «канальцев» в адсорбционном слое адсорбента, которые приводят к разрушению основного сорбционного слоя и снижению срока службы сорбционной системы;

б) выбор технологических режимов. Основными этапами эксплуатации адсорбентов являются адсорбция и регенерация. Также немаловажную роль играет и активация слоя адсорбента перед началом работы.

После загрузки адсорбента необходимо удалить воздух с помощью азотной продувки. Одним из возможных способов продувки объёма пустот слоя адсорбента является многократный подъём и сброс давления азота на слое адсорбента. Поток газа при азотной продувке должен проходить по аппарату сверху вниз, чтобы воспрепятствовать подъёму слоя носителя. Рекомендуется проводить продувку до тех пор, пока содержание кислорода в смеси на выходе не станет менее 0,5 % объема.

Перед началом работы необходимо провести активацию адсорбента путем его регенерации. Циклограмма режимов регенерации и охлаждения устанавливается согласно технологическому регламенту. По возможности, для адаптации адсорбентов к реакционной среде рекомендуется проводить их подготовку к работе, для чего проводят 3–5 циклов регенерации – охлаждения:

1) адсорбция, оптимальными условиями адсорбции являются температура в пределах минус 10–40 °С при рабочем давлении ограниченном возможностями аппарата (чем выше давление в адсорбере, тем лучше проходит сорбция), линейная скорость газового потока в аппарате (не должна превышать 0,3 м/с).

Температура, давление, расход газа определяются исходя из состава газа и металлоёмкости аппарата;

2) регенерация, для стабильной работы сорбционной системы на всем протяжении срока эксплуатации необходима «правильная» регенерация.

Насыщенный слой адсорбента теряет свою эффективность, и поэтому требуется его регенерация. Регенерация выполняется при пропускании потока газа регенерации через адсорбент при температуре 300 °С и выдержке при данной температуре не менее 4 ч. Давление на этапе регенерации должно быть ниже давления на адсорбции для эффективной десорбции влаги.

Для обеспечения охлаждения слоя до подачи пирогаза необходимо всегда проверять температуру на выходе после регенерации и охлаждения. Если слой не был охлажден до возобновления нормального режима работы, то это может привести к повреждению оборудования или инициировать экзотермическую реакцию [4].

Оптимизация схемы загрузки адсорбентов

Для стабильной работы сорбционного слоя важную роль играет способ загрузки адсорбентов в аппарат. На большинстве предприятий применяется способ загрузки навалом, который обладает рядом недостатков по сравнению с альтернативными способами загрузки. На износ адсорбентов влияет линейная скорость газового потока (не должна превышать 0,3 м/с).

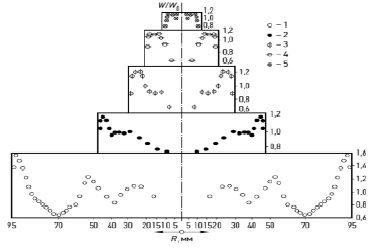

По рис. 1 можно сделать вывод, что скорость потока достигает наивысшего значения у стенок аппарата. При загрузке навалом линейная скорость газового потока у стенок адсорбера превышает 0,3 м/с, что приводит к их износу и, как следствие, к разрушению гранул адсорбента.

Рис. 1. Профили скорости в аппаратах разного диаметра с шарами O6 мм. При W0 = 1 м/с: 1 – D = 190 мм; 2 – D = 94 мм; 3 – D = 60 мм; 4 – D = 40 мм; 5 – D = 20 мм. Здесь: W0 – линейная скорость на полное сечение аппарата, м/с; D – диаметр аппарата, м [1]

Оптимальная загрузка позволит равномерно распределить скорость потока по всему сечению аппарата, что приведет к равномерному износу всего сорбционного слоя.

Теоретические расчеты

В качестве объектов моделирования были рассмотрены адсорбционные системы (исходные данные для расчетов представлены в табл. 1–4):

– линия «С-1» осушки пирогаза;

– линия осушки и очистки этилена.

Таблица 1

Усредненный состав пирогаза

|

Наименование компонентов |

Содержание, % мас. |

|

Н2О, не более |

0,1 |

|

Н2 |

12–18 |

|

СН4 |

25–32 |

|

С2Н2 |

0,1–0,6 |

|

С2Н4 |

23–30 |

|

С2Н6 |

5–10 |

|

i-С4Н10 |

2–5 |

|

n-C4H10 |

2–4 |

|

C3H6 |

10,0–13,0 |

|

C3H8 |

0,2–1,0 |

|

C5+ |

0,5–1,5 |

|

CO |

0,3–1,5 |

Таблица 2

Рабочие условия процесса осушки пирогаза

|

Параметр |

Значение |

Единицы измерения |

|

Направление потока |

нисходящее |

|

|

Температура рабочая |

15–40 |

°С |

|

Давление рабочее, не более |

38 |

кгс/см2 |

|

Перепад давления, не более |

0,9 |

кгс/см2 |

|

Расход газа, не более |

120 |

тн/час |

Таблица 3

Усредненный состав этилена

|

Наименование компонентов |

Содержание, % об. |

|

С2Н4, не менее |

99,9 |

|

С3Н6, не более |

0,005 |

|

СН4 + С2Н6, не более |

0,1 |

|

С2Н2, не более |

0,001 |

|

С3Н4 + С4Н6, не более |

0,0005 |

|

СО2, не более |

0,0020 |

|

СО, не более |

0,0005 |

|

СН3ОН, не более |

0,001 |

|

О2, не более |

0,0002 |

|

S, мг/м3, не более |

0,001 |

|

H2O, % мас., не более |

0,0010 |

|

NH3, не более |

0,0001 |

Таблица 4

Рабочие условия процесса осушки и очистки этилена

|

Параметр |

Значение |

Единицы измерения |

|

Фазное состояние |

газ |

|

|

Направление потока |

восходящее |

|

|

Температура рабочая |

15–30 |

°С |

|

Давление рабочее |

1,6–2,4 |

МПа |

|

Расход сырья, не более |

17000 |

кг/ч |

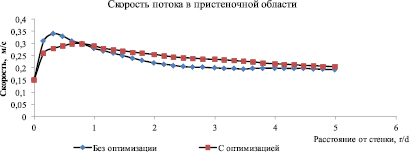

Рис. 2. Зависимости линейной скорости газового потока в пристеночной области от диаметра при оптимальной и неоптимальной загрузках

После проведения теоретических расчетов получены следующие результаты: при применении альтернативных методов загрузки.

На рис. 2 показаны линейные скорости газового потока в аппаратах с оптимальной и неоптимальной загрузкой. При оптимальной загрузке доля эффективно работающего объема сорбента больше на 9–12 % относительно неоптимального. Данные распределения линейных скоростей газовых потоков актуальны практически для любой адсорбционной системы с неподвижным зернистым слоем сорбента. В частности, подобные расчетные кривые получаются для загрузки как в аппараты для осушки пирогаза, так и для адсорберов осушки и очистки этилена.

Рис. 3. Профиль скорости газового потока при оптимальной (справа) и неоптимальной (слева) загрузках

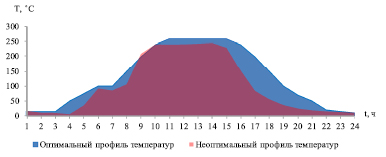

Рис. 4. Температурные профили регенерации

На рис. 3 показано поле скоростей в адсорберах при различных способах загрузки. Видно, что при оптимальном способе загрузки доля эффективного объема больше (область, ограниченная линией).

Оптимизация режимов работы адсорбционных линий. Важным этапом эксплуатации сорбционной системы является этап регенерации слоя, так как от полноты проведения процесса десорбции компонентов зависит степень осушки или очистки сырьевого потока на следующем цикле адсорбции. Опыт промышленной эксплуатации сорбентов [5] показывает, что большие температурные градиенты негативно влияют на физико-химические свойства сорбента. В частности, интенсивный разогрев слоя сорбента является причиной разрушения гранул за счет сил внутридиффузионного торможения: сорбат вскипает, увеличивается в объеме и не успевает диффундировать на поверхность гранул.

Температурный профиль при регенерации. На рис. 4 показаны температурные профили регенерации адсорберов при неоптимальном режиме работы (красный профиль) и оптимальном (синий профиль). Экспериментально полученные данные температурного профиля регенерации, при условии, что адсорбер после цикла адсорбции полностью насыщен влагой, позволяет рекомендовать более эффективный способ нагрева адсорбента. Особенности оптимального профиля регенерации заключаются в более плавном прогреве слоя в температурной полке в районе 100 °С, а также более высокой температуре прогрева и несколько более длительной продолжительности продувки. Оптимальный профиль регенерации позволяет глубоко регенерировать адсорбент, благодаря чему повышается эффективность осушки пирогаза и уменьшается скорость дезактивации сорбента.

Выводы

Комплексная оптимизация сорбционных систем, включающая в себя оптимальные способы загрузки сорбентов, газораспределительных слоев, а также оптимизацию технологических режимов эксплуатации, позволяет существенно повысить эффективность работы сорбционных материалов. Только лишь оптимальные способы загрузки оценочно повышают эффективность сорбционного слоя на 9 %. При оптимизации технологических режимов возможно увеличение срока службы сорбентов на 5–8 %.