На многих нефтеперерабатывающих предприятиях скапливаются большие объемы отходов процесса замедленного коксования – нефтекоксовой мелочи (частицы с размерами от нескольких микрон до 8 мм), не находящей пока рационального применения и загрязняющей окружающую среду.

Формованный (таблетированный, гранулированный или брикетированный) кокс мог бы найти применение как компонент гидрофобного слоя фундаментов резервуаров на нефтеперерабатывающих заводах, в качестве топлива для печей обжига цемента, а после прокаливания совместно с товарными фракциями нефтяного кокса мог бы быть использован в качестве бездымного топлива или адсорбента [1].

Все известные на сегодняшний день технологии формования нефтекоксовой мелочи связаны с использованием высоких температур, давлений, а главное, связующих веществ, поэтому требуют применения дорогостоящих и энергоёмких смесителей. Связующие компоненты также недешевы. Нами разработана технология утилизации мелких нетоварных фракций нефтяного кокса путем их таблетирования или брикетирования без связующих веществ [2].

При исследовании процесса формования сырого нефтяного кокса в лабораторных условиях было обнаружено, что таблетки, полученные прессованием нефтекоксовой мелочи, нагретой до 350–400 °С без доступа воздуха, оказывались намного прочнее, чем аналогичные формовки, образующиеся при прессовании того же самого материала, нагретого в воздушной среде [2]. На наш взгляд, это объясняется тем, что при нагревании сырого кокса без доступа воздуха продолжается процесс пиролиза, начатый, но не завершенный полностью в установке замедленного коксования. Выделяющаяся в процессе продолжающегося пиролиза смола обволакивает мелкие частицы нефтяного кокса и служит естественным связующим веществом при последующем прессовании гранул, таблеток, брикетов, делая их более прочными при сжатии и ударах.

В промышленных условиях ограничение доступа кислорода воздуха к коксовой мелочи может достигаться тем, что ее нагревание будет проводиться в вертикальной пневмотранспортной трубе отработанными дымовыми газами из печи прокалки товарного нефтяного кокса, содержание кислорода в которых не превышает 2–5 % [3].

Существующие распространенные методики расчета и моделирования пневматического транспорта оперируют со средним размером частиц дисперсной фазы, не учитывая ее полидисперсность. Когда речь идет о собственно транспортной задаче, подобное упрощение является вполне допустимым и позволяет получать решение с точностью, достаточной для инженерных расчетов. Если же речь идет о моделировании тепло- и массопереноса в полидисперсной системе со значительным разбросом размеров частиц, то очевидно, что результат будет сильно отличаться для частиц разного размера – как в силу различия в коэффициентах тепло- и массопередачи, так и вследствие различного времени пребывания в газовом потоке.

Математическая модель вертикального пневмотранспорта полидисперсной системы твердых частиц

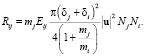

Для построения математической модели пневмотранспорта полидисперсного материала была применена классическая модель взаимопроникающих континуумов [4, 5], дополненная уравнениями межфракционного взаимодействия, учитывающими столкновения частиц различных фракций между собой.

Модель предполагает, что фазы, составляющие дисперсную смесь, распределяются по объему, занятому смесью, но при этом каждая из них занимает лишь часть этого объема εi.

Главное допущение – размеры дисперсных частиц или неоднородностей должны быть во много раз меньше расстояний, на которых усредненные параметры фаз и их компонентов меняются существенно, т.е. размеры частиц и неоднородностей много меньше, например, чем диаметров каналов, по которым течет неоднородная среда.

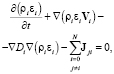

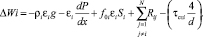

Дифференциальные законы сохранения массы (1) и сохранения импульса (2) дисперсной смеси записываются для физически малого объема отдельно для каждой фазы.

В общем случае они имеют вид

(1)

(1)

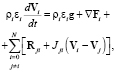

(2)

(2)

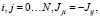

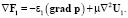

где

Полужирным шрифтом выделены векторные величины. Индекс 0 всегда будем относить к сплошной фазе, индексы 1..N – к дисперсным фазам (фракциям частиц).

В уравнении сохранения массы (1): первое слагаемое – изменение во времени массы i-й фазы в выделенном объеме; второе слагаемое – перенос массы конвективным потоком; третье слагаемое – изменение массы за счет потока турбулентной диффузии, связанной с мелкомасштабным пульсационным движением фаз; Di – в общем случае тензор коэффициентов турбулентной диффузии i-ой фазы. В четвертом члене Jji – характеризует поток массы из j-ой фазы в i-ую и обратно за счет фазовых переходов. В общем случае перенос массы из одной фазы в другую может происходить не только вследствие физико-химических превращений (испарение, кипение, конденсация и т.п.), но и механическим путем (выпадение частиц на поверхности канала, унос капель с поверхности жидкой пленки и т.д.).

В уравнении переноса импульса (2): первое слагаемое характеризует массовые силы, действующие на i-ю фазу (gi – вектор массовых сил). Во втором слагаемом Fi – тензор напряжений в i-ой фазе.

В качестве условия совместного деформирования фаз используют условие одинаковости давления в фазах: pi = p, где i = 1….N. В этом случае можно предположить, что поверхностные силы, действующие со стороны окружающей среды на выделенный объем смеси, воспринимаются только сплошной фазой, а воздействие на дисперсную фазу (фазы) со стороны сплошной среды определяется силой взаимодействия.

Тогда для сплошной фазы

В большинстве случаев вязкие напряжения в сплошной фазе пренебрежимо малы по сравнению с силами давления и силами межфазного взаимодействия. Тогда

Четвертое слагаемое уравнения (2) описывает интенсивность обмена импульсом между фазами. Rij – сила межфазного взаимодействия, отнесенная к единице объема смеси (Н/м3), возникающая из-за сил трения, сцепления между фазами. Второй член, стоящий в скобках, можно трактовать как реактивную силу; Vi, Vj – скорости массы, претерпевающей превращение j>i.

Силу межфазного взаимодействия между сплошной и дисперсными фазами можно представить в виде

R0i = εi f0i Si , (3)

где f0i – удельная сила межфазного взаимодействия между частицами и газом, отнесенная к единице поверхности i-ой фазы, Н/м2; Si – удельная поверхность i-ой фазы (поверхность фазы, отнесенная к ее объему), м2/м3.

В общем случае, сила межфазного взаимодействия может складываться из силы вязкого трения, силы, связанной с воздействием присоединенных масс, силы Бассе, силы Магнуса [4, 5] и т.д.

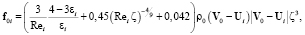

(4)

(4)

где  , ζ – коэффициент извилистости каналов между частицами.

, ζ – коэффициент извилистости каналов между частицами.

Величина ζ зависит от формы частиц. Для шаров  [5].

[5].

Сила межфазного взаимодействия между частицами различных фракций определяется частотой столкновений между частицами [6]. В восходящем потоке газовзвеси без поперечного сдвига со строго монодисперсными шарообразными частицами столкновений между ними, очевидно, не происходит. Если хотя бы одно из перечисленных условий не выполняется, траектории различных частиц могут пересекаться, что приводит к более или менее интенсивному межчастичному взаимодействию [6]. Крупные монодисперсные частицы, которые слабо увлекаются турбулентными пульсациями, тем не менее вследствие столкновений приобретают заметное хаотическое движение и также интенсивно взаимодействуют между собой (это явление также называют псевдотурбулентностью [7, 8]). Особое значение взаимодействие частиц приобретает при полидисперсном составе дискретного компонента, поскольку осредненные аксиальные скорости частиц в потоке газовзвеси существенно зависят от их размера [7].

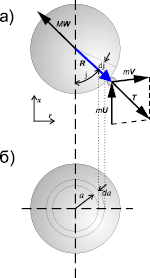

Рассмотрим одномерное движение двухфракционного материала с частицами размером δi и δj, причем δi > δj (см. рис. 1).

Рис. 1. К выводу уравнений сохранения при столкновении двух частиц

Система координат {x, r} – инерционная, движется равномерно и прямолинейно вдоль оси трубы со скоростью, равной скорости крупной фракции. Ось x – аксиальная, совпадает с осью трубы, ось r – радиальная. В этой системе координат скорости частиц крупной фракции равны нулю, а мелкие частицы набегают на крупные с относительной скоростью u = V2 – V1.

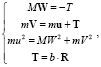

Уравнения сохранения импульса и кинетической энергии (см. рис. 1, а):

(5)

(5)

где R – направляющий вектор единичной длины (здесь b – размерный параметр):

Преобразуем уравнения (5) к виду

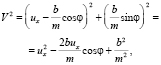

Из первых двух уравнений сохранения импульса выразим (с учетом того, что Ur = 0)

и подставим в третье уравнение системы (5) – уравнение сохранения энергии. Получим

.

.

После преобразования получаем уравнение относительно t

.

.

Вертикальная и горизонтальная составляющие импульса обмена Т соответственно равны

,

,

.

.

Если m<<M, то два последних уравнения можно упростить до

,

,

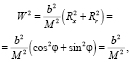

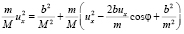

Принимая, что точка столкновения равновероятно распределена по площади миделева сечения крупной частицы, находим средневероятное значение для аксиальной и радиальной составляющих импульса, получаемого крупной частицей

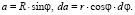

где a и da – линейные размеры, показанные на рис. 1, б:

После подстановки a и da в выражения для Tсрx и Tсрr и интегрирования с учетом m << M получим

(6)

(6)

(7)

(7)

Здесь необходимо заметить, что для моделирования вертикального пневмотранспорта существенна лишь осевая составляющая импульса Tсрx. Полученное выражение для Tсрr – среднее значение модуля радиальной составляющей импульса. Очевидно, что в ограниченном стенками трубы объёме значение радиальной составляющей импульса Tсрr, усредненной по всем частицам, равно нулю, т.е. перемещения частиц в радиальном направлении приводят лишь к усреднению полученного импульса между частицами одной фракции.

Количество соударений одной крупной частицы фракции i с мелкими частицами фракции j в единицу времени (частота столкновений) определяется соотношением

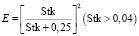

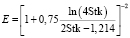

где коэффициент Еij учитывает возможность искривления траекторий мелких частиц, увлекаемых потоком сплошной среды. Согласно работе [7], Е зависит от числа Стокса Stk – критерия подобия, используемого в гидродинамике взвесей, который определяет соотношение между силами инерции частиц и силами вязкого трения в сплошной среде.

Для потенциального обтекания (Re→∞)

.

.

Для вязкого обтекания (Re>0)

.

.

При низких значениях Е редко достигается непосредственный контакт между частицами. При этом одни частицы влияют на движение других через сплошную среду. Это явление существенно для потоков с очень мелкими частицами.

Учет коэффициента Е важен при моделировании процессов, которые зависят от непосредственного контакта между частицами – таких как агломерация или коагуляция частиц и пр. Для моделирования же движения частиц дисперсной фазы, в общем, не играет роли, каким образом при их столкновениях происходит обмен импульсом – при непосредственном контакте или через газовую прослойку между ними. Поэтому в дальнейшем рассмотрении будем предполагать, что Е = 1.

Интервал между соударениями частиц фракции j с частицей фракции i

(8)

(8)

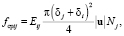

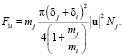

Сила, действующая на частицу i-го сорта, вызванная бомбардировкой мелкими частицами j-й фракции, равна

Здесь |u| – модуль относительной скорости частиц различных фракций.

Удельная сила взаимодействия между i-ой и j-ой фракциями равна

Счетная концентрация частиц i-ой фракции равна

Удельную силу взаимодействия между фракциями можно выразить как

(9)

(9)

С учетом того, что mj Nj = cj MΣ,

(10)

(10)

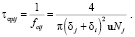

Для анализа переходных процессов введем понятие времени динамической релаксации частиц. Данную характеристику обозначим τр и представим в виде

(11)

(11)

Время релаксации является характеристикой инерционности частицы и служит для оценки значимости переходных процессов. Как показали дальнейшие расчеты, для частиц коксовой мелочи характерные значения времени релаксации оказались довольно малы (10-2–10-6 с). Это позволяет принять следующие допущения:

– поток газовзвеси считаем стационарным и установившимся, т.е. производными по времени в уравнениях (1) и (2) можно пренебречь;

– характерное время процессов межфазного переноса (испарение влаги, выгорание летучих и т.п.) намного больше времени релаксации частиц, соответственно можно пренебречь последними слагаемыми в уравнениях (1) и (2).

Разумеется, при испарении влаги из частиц кокса и охлаждении потока меняется плотность газа, его объёмный расход и, соответственно, скорость. Но все эти изменения влияют на движение частиц опосредованно, через изменения параметров по высоте трубы, в каждом же сечении в каждый момент времени полагаем параметры неизменными и движение стационарным и установившимся.

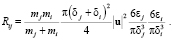

Тогда, с учетом вышесказанного, движение многофазного вертикального потока можно описать следующей системой уравнений (индекс 0 относится к сплошной фазе – газу, индексы 1..N – к фракциям коксовых частиц):

В уравнениях (13)–(17) i = 1..N.

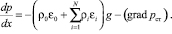

Если просуммировать уравнение (12) и уравнения (13) для всех i = 1..N, то с учетом зависимости (17) получим уравнение для расчета градиента давления в вертикальном потоке:

(18)

(18)

Здесь (grad pст) –потери на гидравлическое трение о стенки трубы при движении двухфазного полидисперсного потока, которые можно выразить через касательные напряжения на стенке трубы:

(19)

(19)

где τст0 и τстi – касательные напряжения на стенке для сплошной и дисперсных фаз.

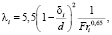

Одной из наиболее употребительных формул расчета удельных потерь давления является формула Гастерштадта [4], которая для полидисперсного потока имеет вид

Здесь τ0 – касательные напряжения на стенке трубы при движении чистого газа; Ki – коэффициент Гастерштадта, равный отношению λi/λ0; λ0 – коэффициент гидравлического трения чистого газа для гидравлически гладкой трубы; λi – коэффициент сопротивления для частиц; ci – массовая доля i-й фракции; Mм – расходная концентрация, кг/кг

Касательные напряжения на стенке трубы при движении чистого газа

где

.

.

Для вертикальных потоков коэффициент λi может быть найден из полуэмпирической зависимости:  где критерий Фруда для частиц

где критерий Фруда для частиц  .

.

Решение задачи вертикального пневмотранспорта полидисперсного материала

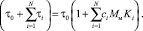

В качестве примера решения задачи вертикального пневмотранспорта полидисперсного сыпучего материала рассмотрим реальный случай нагревания отходов (мелочи) нефтяного кокса при подготовке их к формованию с целью утилизации. Коксовая мелочь нагревается смесью дымовых газов, отходящих из секции дожига печи прокалки товарного нефтяного кокса с температурой 1100–1300 °С, и газов из котла-утилизатора с температурой 300 °С. В зависимости от соотношения указанных газовых потоков температура газовой смеси может изменяться в пределах от 500 до 800 °С. Массовый расход коксовой мелочи 10 т/ч = 2,778 кг/с. Массовый расход дымовых газов 101940 кг/ч = 28,32 кг/с. Влажность сырого нефтяного кокса 3–10 %. Начальная температура коксовой мелочи 20 °С. Коксовую мелочь требуется нагреть до 350–400 °С.

Система уравнений модели пневматического вертикального транспорта полидисперсного сыпучего материала (12)–(17) носит ярко выраженный нелинейный характер, поэтому её решение проводилось численными методами.

В качестве исходных данных задавались: дисперсный состав частиц материала, в том числе и их свойства (плотность, теплоёмкость, теплопроводность); свойства газа, приведенные к входным условиям; массовые расходы газа и материала; диаметр и высота трубы. Также задавалась требуемая точность вычислений e = 10-6 как условие завершения итерационного процесса. В табл. 1 приведены сведения о фракционном составе коксовой мелочи и ее газодинамических характеристиках.

Скорость витания частиц:

где  ,

,

Для самой крупной частицы (8 мм) Vвит = 24,9 м/с.

Алгоритм разрешения уравнений (12)÷(17) следующий. На первом шаге после ввода исходных данных рассчитывались газодинамические характеристики частиц – скорости витания и времена релаксации для каждой фракции. Найденные скорости витания принимались в качестве первого приближения для скоростей частиц относительно несущего потока. Объёмные доли каждой фракции в потоке определялись как

.

.

Уточнялась истинная скорость газа

.

.

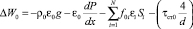

По уравнениям (13)–(15) рассчитывались удельная сила межфазного взаимодействия между частицами каждой фракции и газом f0i, а также удельная сила взаимодействия между фракциями Rij. По уравнениям (18)–(19) рассчитывался градиент давления в газе. Рассчитывались невязки ΔW0 и ΔWi правых частей уравнений (12) и (13) как

и

Находились скорости частиц каждой фракции

где ω – параметр релаксации итерационной процедуры; принимался равным 0,002÷0,01.

Если не выполнялось хотя бы одно из условий: (ΔW0 < e) или (ΔWi < e), то совершалась следующая итерация с возвратом на шаг 2.

Таблица 1

Фракционный состав коксовой мелочи и ее аэродинамические характеристики

|

Фракционный состав коксовой мелочи |

||||||

|

δ, мм |

0–0,16 |

0,16–0,50 |

0,50–1,0 |

1–3 |

3–5 |

5–8 |

|

ci, мас. % |

12,50 |

17,30 |

16,90 |

45,90 |

3,60 |

3,80 |

|

δ ср, мм |

0,08 |

0,33 |

0,75 |

2 |

4 |

6,5 |

|

ρ, кг/м3 |

1810 |

1810 |

1810 |

1500 |

1350 |

1350 |

|

Газодинамические характеристики |

||||||

|

Ar |

3,42 |

2,40×102 |

2,81×103 |

4,42×104 |

3,18×105 |

1,37×106 |

|

Re |

0,18 |

8,79 |

56,5 |

306,8 |

893 |

1900 |

|

Vвит, м/с |

0,17 |

2,03 |

5,75 |

11,70 |

17,04 |

22,30 |

|

tp, с |

4,66×10–6 |

7,93×10–5 |

4,10×10–4 |

2,91×10–3 |

1,16×10–2 |

3,08×10–2 |

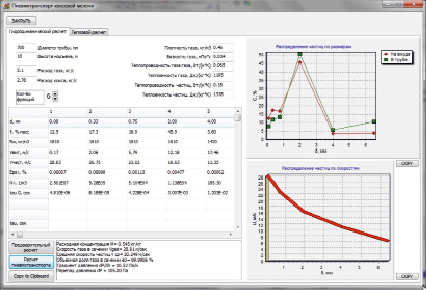

Рис. 2. Главное окно программы расчета вертикального пневмотранспорта полидисперсного материала

Таблица 2

Сводная таблица результатов решения системы уравнений (12)–(17)

|

Номер фракции |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

Диаметр частиц |

δ, мм |

0,08 |

0,33 |

0,75 |

2 |

4 |

6,5 |

|

|

Фракционный состав |

f, мас, % |

12,5 |

17,3 |

16,9 |

45,9 |

3,6 |

3,8 |

|

|

Плотность частиц |

ρo, кг/м3 |

1810 |

1810 |

1810 |

1610 |

1420 |

1350 |

|

|

Время релаксации |

τр, с |

4,81× 10– 6 |

8,19× 10– 5 |

4,23× 10– 4 |

3,01× 10– 3 |

1,20× 10-2 |

3,18× 10-2 |

|

|

Удельная сила взаимодействия между фракциями |

fj, Н/м3 |

1 |

0,0000 |

– 0,0030 |

– 0,0105 |

– 0,0676 |

– 0,0088 |

– 0,0167 |

|

2 |

0,0030 |

0,0000 |

– 0,0107 |

– 0,0888 |

– 0,0116 |

– 0,0222 |

||

|

3 |

0,0105 |

0,0107 |

0,0000 |

– 0,0532 |

– 0,0091 |

– 0,0189 |

||

|

4 |

0,0676 |

0,0888 |

0,0532 |

0,0000 |

– 0,0098 |

– 0,0353 |

||

|

5 |

0,0088 |

0,0116 |

0,0091 |

0,0098 |

0,0000 |

– 0,0012 |

||

|

6 |

0,0167 |

0,0222 |

0,0189 |

0,0353 |

0,0012 |

0,0000 |

||

|

Силы межфракционного взаимодействия при столкновении частиц |

Rij, Н/м3 |

– 0,107 |

– 0,130 |

– 0,0599 |

0,1645 |

0,0381 |

0,0942 |

|

|

Межфазная сила |

Ri0, Н/м3 |

0,1189 |

0,1894 |

0,2317 |

0,8324 |

0,0870 |

0,1477 |

|

|

Объёмная доля |

εi |

0,0007 |

0,001 |

0,00113 |

0,00482 |

0,00062 |

0,00119 |

|

|

Скорость частиц |

U, м/с |

28,55 |

26,59 |

22,92 |

16,45 |

11,33 |

6,55 |

|

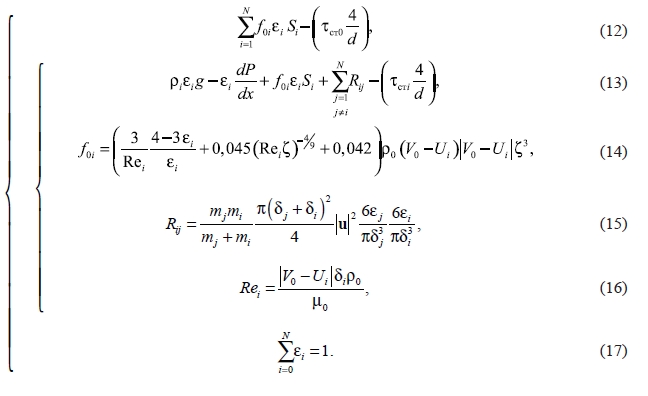

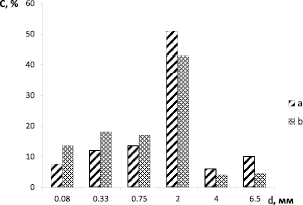

Рис. 3. Распределение частиц по размерам: а – на входе в трубу; б – в самой трубе

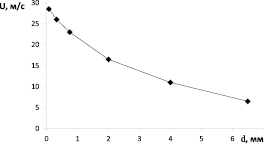

Рис. 4. Распределение частиц по скоростям

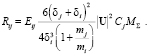

Для проведения расчетов по приведенному алгоритму была разработана программа на языке Delphi. Скриншот главного окна программы приведен на рис. 2. Результаты численного решения приведены в сводной табл. 2.

Итогом численного решения поставленной задачи явились найденные параметры пневмотранспорта коксовой мелочи: требуемый объемный расход топочного газа 11,2 м3/c (из теплового баланса); диаметр вертикальной трубы dтр = 0,7 м; расходная концентрация Мм = 0,545 кг/кг; скорость газа в сечении V0 = 28,81 м/с; средняя скорость частиц Vср = 20,25 м/с; объёмная доля газа в сечении ε0 = 99,99 %; градиент давления dp/dx = 10,52 Па/м.

Фракционное распределение частиц по размерам на входе в трубу и в самой трубе показано на рис. 3. Распределение частиц по скоростям приведено на рис. 4.

Заключение

Вследствие различной скорости движения частиц разного размера, фракционный состав материала в пневмотранспортной трубе отличается от заданного на входе (см. рис. 3) – относительное содержание крупных частиц увеличивается (они дольше задерживаются в трубе), а относительное содержание мелких частиц уменьшается (они быстрее вылетают).

Столкновение между частицами различных фракций оказывает существенное влияние на движение отдельных фракций дисперсного материала. Как видно из табл. 2, силы межфракционного взаимодействия, обусловленные столкновением частиц (Rij), по численному значению соизмеримы с силами межфазного взаимодействия с газом (Ri0).

Для частиц мелких фракций столкновение с крупными частицами оказывает тормозящее действие (удельная сила Rij имеет отрицательное значение), в то время как для крупных частиц сила Rij по знаку совпадает с силами межфазного взаимодействия с газом (Ri0), т.е. крупные частицы «подгоняются» мелкими. В целом это приводит к уменьшению разброса между скоростями движения частиц.

Полученные значения параметров движения полидисперсного материала позволяют перейти к расчетам тепло- и массообменных процессов при пневмотранспорте коксовой мелочи.