Предприятия швейной промышленности функционируют в сложных экономических условиях, которые характеризуются жесткой конкуренцией и снижением платежеспособности населения. Быстрая смена ассортимента и выпуск изделий гарантированного качества являются факторами конкурентоспособности и стабильного функционирования российских производителей одежды. Оперативность освоения новой продукции стала главной задачей предприятий отрасли.

Необходимость сокращения сроков изготовления швейной продукции приводит к повышенным требованиям к подготовке производства, которая представляет собой комплекс взаимосвязанных дизайнерских, конструкторско-технологических, инженерно-расчетных, экономических, организационных работ и управленческих решений, обеспечивающих проектирование, производство и реализацию нового ассортимента выпускаемой продукции с запланированной рентабельностью. От согласованности деятельности сотрудников подразделений зависит качество выполненных работ и своевременность принимаемых решений, следовательно, эффективность деятельности предприятия.

В отечественной швейной промышленности интенсивное развитие получили малые предприятия. Специалисты считают, что мелкие производственные структуры по сравнению с крупными способны в более короткие сроки реагировать на изменения потребительского спроса и перестраивать процессы на выпуск новых изделий [1, 2]. Однако малые предприятия имеют ряд особенностей, которые препятствуют достижению высокой эффективности подготовки производства. Основными из них являются: ограничения трудовых и материальных ресурсов; отсутствие специализированных подразделений по подготовке производства и распределение функциональных обязанностей по внедрению новой коллекции между специалистами различных служб; несоответствие формы и содержания документов целям и задачам отделов. В таких условиях вопросы совершенствования подготовки производства малых швейных предприятий особенно актуальны и стали предметом особого внимания специалистов отрасли.

В настоящее время наибольшая эффективность производства достигается при переходе от функциональной к процессно-ориентированной модели управления, при которой вся деятельность предприятия представляется как совокупность бизнес-процессов и управление предприятием сводится к управлению его бизнес-процессами. Анализ бизнес-процессов лежит в основе любого исследования, направленного на их оптимизацию. Моделирование является одним из методов анализа бизнес-процессов [3, 4].

В данной работе осуществляется моделирование бизнес-процесса подготовки производства малого швейного предприятия ООО «Дести» (г. Омск). Компания ООО «Дести» является производителем детской одежды и успешно зарекомендовала себя на российском рынке. Свои новые коллекции она ежегодно представляет на федеральных и международных выставках, ярмарках. Продукция предприятия реализуется через интернет-магазин, оптовых покупателей, торговых представителей розничной сети, фирменный магазин. Реклама новых изделий и взаимосвязь с клиентами также осуществляется через официальный сайт [5].

На предприятии ежегодно проектируется и запускается в производство не менее 4 коллекций (школьной, повседневной, нарядной, для спорта и отдыха и др.). В связи с этим сокращение сроков подготовки производства к выпуску новой коллекции является первостепенной задачей производителя. Моделирование бизнес-процесса подготовки производства позволит оценить эффективность их исполнения и выявить направления совершенствования.

Построение модели бизнес-процесса подготовки производства данного предприятия выполнено с использованием следующего инструментария. Структура и функции бизнес-процесса, а также потоки информации и материальных объектов, связывающих эти функции, описаны в методологии IDEF0. Описание рабочего процесса, для которого важно отразить логическую последовательность и возможность параллельного выполнения процедур разными специалистами, представлено в методологии IDEF3 [6]. В завершение выполнены укрупненные структурные схемы взаимосвязанной деятельности подразделений с использованием графического редактора.

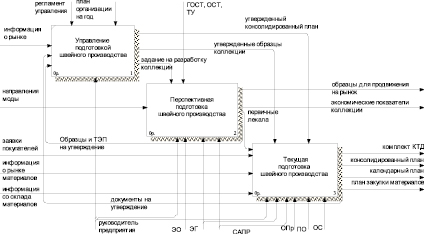

Рис. 1. Модель декомпозиции бизнес-процесса «Подготовка швейного производства»

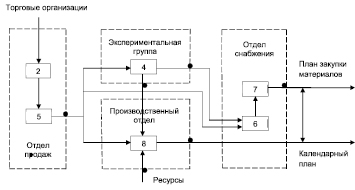

На предприятиях швейной промышленности осуществляются перспективная подготовка производства (ППП) и текущая подготовка производства (ТПП). На этапе ППП выполняются работы по изготовлению образцов моделей новой коллекции, ТПП направлена на подготовку производства изделий нового ассортимента. На рис. 1 представлена модель декомпозиции бизнес-процесса «Подготовка швейного производства». На рис. 1 и далее используются следующие обозначения участвующих в процессах подразделений: ЭО – экономический отдел, ЭГ – экспериментальная группа, ОПр – отдел продаж, ПО – производственный отдел, ОС – отдел снабжения, Р – руководитель предприятия.

Наиболее проблемной областью представляется процесс ТПП, поскольку в нем участвуют несколько подразделений, в рамках процесса проходит большое количество информации, выходами являются решения и комплекты документов, от которых зависит эффективность деятельности компании.

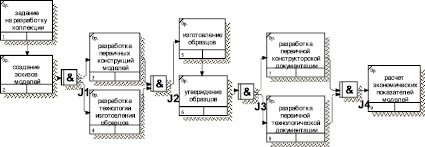

На рис. 2 представлена схема выполнения работ ППП. Каждый блок представляет собой группу операций (функций) различных исполнителей – модельера-конструктора, технолога, швей, экономиста. Началом выполнения работ является получение задания на разработку новой коллекции от руководителя предприятия.

На рисунке обозначены ветвления работ, которые связаны со специализацией исполнителей, часть работ выполняется модельером-конструктором, другая – технологом. Ветвления указывают на возможные проблемные зоны в процессе выполнения работ. Так, для выполнения блоков 5 «Изготовление образцов» и 9 «Расчет экономических показателей моделей» необходимы полные комплекты конструкторских и технологических документов. Комплекты содержат разное количество документов, норма времени на подготовку каждого из них различна, поэтому возникает первая сложность – синхронизация работ. Информация блоков 7 «Разработка первичной конструкторской документации» и 8 «Разработка первичной технологической документации» является выходом, т.е. продуктом для внутреннего потребителя – экономического подразделения. В этом случае проявляется следующая проблема – необходимость представления информации в удобном, необходимом и достаточном виде для выполнения функционала экономиста.

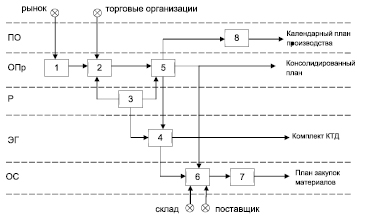

ТПП включает множество разноплановых операций и процедур, которые требуют совместной скоординированной работы исполнителей нескольких подразделений. Для повышения эффективности ТПП необходимо связать отдельные разрозненные операции по проектированию новых моделей, снабжению, производству и сбыту продукции в единую цепочку, направленную на достижение конкретных результатов. На рис. 3 представлена схема взаимодействия подразделений в процессе ТПП.

По результатам ярмарок, выставок, рассылок ОПр собирает заявки от заказчиков. Руководителем предприятия утверждаются модели коллекции, на которые получено большинство заказов, и снимаются невостребованные модели. Информация по утвержденным и отклоненным моделям поступает в ЭГ, в которой с этого момента начинается разработка комплекта КТД. На основе заявок заказчиков, потребностей собственной торговой сети ОПр готовит консолидированный план, который после утверждения становится исходной информацией для ПО и ОС. С учетом имеющихся материальных и трудовых ресурсов ПО разрабатывает календарный план, ОС – план закупки материалов с учетом имеющихся на складе.

Рис. 2. Схема выполнения работ на этапе ППП

Рис. 3. Схема взаимодействия подразделений предприятия на этапе ТПП: 1 – продвижение коллекции на рынок; 2 – сбор заявок торговых организаций; 3 – окончательное утверждение коллекции; 4 – разработка конструкторско-технологической документации; 5 – формирование консолидированного заказа; 6 – расчет потребности в материалах и фурнитуре; 7 – формирование и утверждение плана закупок материалов; 8 – производственнокалендарное планирование; КТД – конструкторско-технологическая документация

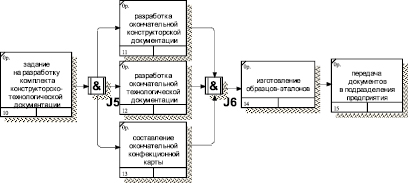

Рис. 4. Схема работы экспериментальной группы в процессе ТПП

Таким образом, в ТПП участвуют четыре подразделения и руководитель предприятия. Входящей информацией являются заявки заказчиков (торговых организаций), информация со склада материалов предприятия, информация от поставщиков материалов. Исходящая информация – консолидированный план, календарный план, комплект КТД, план закупок материалов. Потребителями исходящей информации являются различные подразделения предприятия (ЭО, ОС, ПО, бухгалтерия) и руководитель предприятия.

На рис. 4 показана схема работы экспериментальной группы в процессе ТПП.

Результатом работы экспериментальной группы в процессе ТПП является комплект КТД: комплект лекал на размеро-рост каждой модели новой коллекции (для раскройного цеха); комплект лекал-эталонов (для раскройного цеха); комплект вспомогательных лекал (для швейного цеха); табель мер (для раскройного и швейного цехов); техническое описание модели (для швейного цеха); спецификация деталей кроя, режимы резания (для раскройного цеха); конфекционная карта с указанием норм расхода материалов и фурнитуры (для склада материалов, ОС, комплектовочного участка раскройного цеха). Данный перечень документов показывает, что исходящая из ЭГ информация необходима для нескольких подразделений, выполняющих различные работы подготовки производства. Внутренние входы и выходы обусловлены материальными и информационными потоками. Когда точки перехода не определены, процесс передачи и форма документов не формализованы, внутренний потребитель получает информацию не в том виде, которая ему необходима. Поскольку передача информации между подразделениями на практике является «узким» местом, выявление внутренних входов и выходов, границ и точек перехода между функциональными процессами актуально.

На рис. 5 представлена схема точек перехода материальных и/или информационных потоков между подразделениями предприятия на этапе ТПП. Нумерация блоков соответствует рис. 3. На схеме выделены функциональные процессы, их границы совпадают с границами подразделений. При таком способе структурирования деятельности видно, за какие результаты руководители подразделений несут ответственность.

Формализация результатов деятельности (выходов процессов) подразделений подразумевает определение спецификации и форм представления документов, регламентирование порядка проведения процессов и передачи результатов этих процессов, а также ответственности руководителя подразделения (владельца процесса).

Таким образом, результаты работы следующие:

– построена функциональная модель бизнес-процесса подготовки швейного производства малого предприятия, отражающая структуру и функции процесса, а также потоки информации и материальных объектов, связывающих эти функции;

– разработаны модели декомпозиции процессов перспективной и текущей подготовки швейного производства, позволяющие получить наглядную информацию о порядке проведения работ, системе документооборота и выявить проблемные зоны процессов;

– определены внутренние входы и выходы, процессы-поставщики и процессы-потребители, границы и точки перехода между функциональными подразделениями в процессах перспективной и текущей подготовки производства.

Данные модели являются основой для качественного анализа деятельности подразделений, создания регламентирующей документации, моделирования временных показателей и оптимизации графика проведения работ в процессах подготовки швейного производства на малых предприятиях с учетом особенностей их функционирования.

Рис. 5. Схема точек перехода материальных и/или информационных потоков между подразделениями предприятия на этапе ТПП