Анализ научно-технической литературы, материалов конференций и выставок свидетельствует об интенсивном развитии производства композиционных материалов на основе углеродных волокон и стеклотканей и их широком применении в авиационной, автомобильной, судостроительной промышленности, ветроэнергетике, строительстве. По данным исследовательской компании Grand View Research, объем мирового рынка углепластиков достигнет к 2022 г. 23,55 млрд долл. Одними из основных потребителей композитов на основе углеродных волокон в промышленно развитых странах были и остаются ветроэнергетика, аэрокосмическая промышленность, а также автомобилестроение и строительство [1, 2]. Особенностью волокнистых полимерных композиционных материалов является влияние на физико-механические свойства технологии изготовления и существование материала только в виде изделия. Типовая технология формирования армированных композиционных материалов заключается в послойной выкладке пропитанных связующим волокнистых структур с последующим прессованием и отверждением. Особенности данной технологии приводят к различным дефектам, в частности расслоениям, трещинам и др. [3, 4]. Также композиционные материалы характеризуются выраженной анизотропией физико-механических характеристик, определяемой видом и ориентацией армирующих компонентов. При разработке и изготовлении изделий из композиционных материалов появляется возможность управлять его свойствами и снизить дефекты путем формирования определенной упрочняющей топологической структуры, форма которой соответствует действующим полям напряжений [5–7]. Определенные перспективы для реализации данного метода повышения прочностных характеристик изделий из композиционных материалов открываются с использованием аддитивных технологий [8–10], позволяющих формировать топологию практически любой определяемой математической моделью сложности.

В настоящее время из композиционных материалов изготавливают изделия, работающие в условиях динамических нагрузок и вибраций. Вибрации могут возникнуть, например, при попадании летательного аппарата в зону турбулентности, при внешне незначительных повреждениях, однако приводящих к дисбалансу вращающихся частей, при движении автомобильного транспорта по бездорожью. При этом распространение вибраций будет определяться не только размерами и формой конструктивного элемента, но и его внутренней структурой, состоящей из разнонаправленных армирующих волокон и полимерной матрицы. При использовании топологической оптимизации конструкции наличие в структуре армирующих областей с резко отличающимися от основного материала физико-механическими свойствами вносит еще более высокую неопределенность в распространение вибраций. На основании изложенного исследование форм собственных колебаний в композиционных материалах, в том числе с топологическими структурами, представляет собой важную задачу.

Цель исследования

Целью исследований явилось выявление форм вынужденных колебаний пластинчатых образцов из различных композиционных материалов при воздействии внешней силы с ультразвуковой частотой для определения опасных областей, требующих усиления конструкции в зависимости от схемы армирования композита.

Материалы и методы исследования

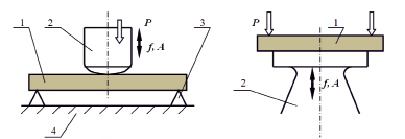

В экспериментах использовали образцы прямоугольной формы размерами 70х70 мм из углепластика с квазиизотропной структурой толщиной 5 мм, углепластика с квазиизотропной структурой толщиной 3,3 мм с проложенной в ней металлической сеткой, прессованного углепластика и прессованного стеклопластика толщиной 1,8 мм. Дополнительно проводили исследования образцов, сформированных методом 3D-печати на принтере Felix 3.1 Single Extruder из полимерной нити ABS стандартной толщины 1,75 мм по технологии FDM с размерами 120х40х7 мм. Изготавливали два типа образцов: однородный и с полостью, форма которой определялась путем компьютерного моделирования напряженно-деформированного состояния при растяжении. Полость послойно заполняли углеродным волокном производства ООО «Балаково Карбон Продакшн» (г. Балаково Саратовской обл.) и эпоксидной смолой ЭД-20 с отвердителем ПЭПА. Схемы нагружения образцов представлены на рис. 1.

а) б)

Рис. 1. Схемы нагружения образцов: 1 – образец; 2 – источник механических ультразвуковых колебаний; 3 – опоры; 4 – стол экспериментальной установки

По первой схеме (рис. 1, а) статическое нагружение в 30 Н осуществлялось сжатием пружины при воздействии инструмента на стол установки через образец. При данной схеме нагружения во время ультразвуковых колебаний возникающая динамическая сила вызывает изгибные колебания пластины.

Для визуализации колебаний поверхность пластины равномерно покрывали тонким слоем речного песка, просеянного через сито с проходным сечением 0,1 мм. Картина распределения слоя песка фиксировалась цифровым фотоаппаратом SMC Pentax Lens Optio L20. По второй схеме (рис. 1, б) образец прижимали с усилием 30 Н к плоской торцовой поверхности волновода ультразвукового преобразователя, площадь которой составляла (80–85) % площади поверхности образца. При данной схеме нагружения ультразвуковые волны от пьезокерамического преобразователя проходят через границу раздела «волновод – пластина из композиционного материала» и возбуждают на внешней стороне образца поверхностные волны Лэмба. При этом происходит ослабление исходной энергии ультразвуковых колебаний за счет затухания волны, вследствие поглощения колебательной энергии структурой материала и ее рассеивания в объеме пластины. Нагружение образцов по схеме 1, а осуществляли при помощи экспериментальной ультразвуковой установки (рис. 2, а), по схеме 1, б – при помощи отдельного пьезокерамического преобразователя с дисковым волноводом (рис. 2, б), обеспечивающим поверхностный подвод ультразвуковой энергии.

Во всех опытах резонансная частота колебаний преобразователя составляла 22350 Гц, амплитуда колебаний – 10 мкм. Визуализацию поверхностных волн осуществляли аналогично описанному выше методу. После образования устойчивой картины образец снимали с волновода для предотвращения распыления частиц и фотографировали. Образцы с топологической структурой размещали так, что слой песка наносился на полимерную сторону.

Результаты исследования и их обсуждение

Результаты экспериментов представлены на рис. 3 и 4.

На основе анализа полученных изображений можно сделать следующие выводы.

Форма и интенсивность высокочастотных колебаний зависят от плотности материала, ориентации и физико-механических свойств армирующих компонентов. Наиболее интенсивные колебания возникают при изгибающей вынуждающей сосредоточенной силе. Распределенная сила вызывает меньшие по интенсивности колебания, однако их форма сложнее и более четко зависит от особенностей структуры. При этом изгибные колебания пластин толщиной 5 мм приводят к образованию узловых сечений примерно по диагоналям пластины с дугообразными областями, подверженными волновым процессам. Пластина, армированная металлической сеткой, совершает интенсивные колебания, скорее всего на поверхности размещается половина волны с пучностью непосредственно в точке приложения вынуждающей силы. Этот вывод в целом согласуется с предположением о преимущественной роли металлической сетки в формировании области колебаний, так как размеры диагонали пластины близки параметрам половины длины волны для большинства металлов и сплавов с хорошей добротностью типа алюминия, стали, титана (120 мм).

а)

а)  б)

б)

Рис. 2. Экспериментальная ультразвуковая установка (а) и пьезокерамический преобразователь (б)

а)

а)  б)

б)

в)

в)  г)

г)

Рис. 3. Визуализация ультразвуковых изгибных волн на поверхности образцов: квазиизотропного углепластика толщиной 5 мм (а); слоистого стеклопластика (б); термопластичного материала ABS толщиной 7 мм (в); термопластичного материала ABS с топологической структурой из армированного углеродными волокнами композиционного материала (г)

Относительно рыхлая структура слоистых композиционных материалов (рис. 3, б) приводит к гашению ультразвуковых волн и их локализации в виде концентрических дуг окружности в окрестностях ультразвукового излучателя. При этом практически весь порошковый материал остается на пластине из-за недостатка мощности колебаний. Похожая картина наблюдается для образцов из пластика ABS. Однако для образцов со сформированной из углеродсодержащего композита топологией вид формы колебаний изменяется. В области топологии весь порошкообразный материал оказался удаленным интенсивными колебаниями образца, по-видимому, вследствие высоких упругих свойств композита, способствующих формированию пучности колебаний.

При возбуждении в образцах поверхностных волн распределенным по противоположной поверхности источником колебаний формы волн в ряде случаев изменяются. Колебания локализованы по периферии пластин из квазиизотропного композита с формированием нескольких пучностей и узлов. Для слоистых композиционных материалов формы колебаний практически не изменились. В образцах из пластика ABS формируются по нескольку пучностей и узлов волн по периферии, включая контуры вырезов. При этом в образцах с топологией возникает интенсивная пучность в центральной части, где располагалась наиболее обширная по площади и объему структура композита.

а)

а)  б)

б)

в)

в)  г)

г)

д)

д)  е)

е)

Рис. 4. Визуализация ультразвуковых поверхностных волн при прохождении колебаний через образец: квазиизотропного углепластика толщиной 5 мм (а); квазиизотропного углепластика толщиной 1,7 мм, армированного металлической сеткой (б); прессованного углепластика (в); прессованного стеклопластика (г); термопластичного материала ABS толщиной 7 мм (д); термопластичного материала ABS с топологической структурой из армированного углеродными волокнами композиционного материала (е)

Выводы

Таким образом, установлено, что форма и интенсивность высокочастотных колебаний зависят от плотности материала, ориентации и физико-механических свойств армирующих компонентов. Наиболее интенсивные колебания возникают при изгибающей вынуждающей сосредоточенной силе. Распределенная сила вызывает меньшие по интенсивности колебания, однако их форма сложнее и более четко зависит от особенностей структуры. Данные результаты необходимо учитывать как при проектировании изделий из композиционных материалов, так и при выборе того или иного метода упрочнения, а также при их размещении в объекте. Для количественной оценки влияния структуры и схемы армирования композиционных материалов на их склонность к вынужденным колебаниям высокой частоты необходимо проведение исследований поглощения энергии вибраций при помощи виброизмерительной аппаратуры в сопоставлении со схемой армирования с учетом плотности материала.

Исследования выполнены при поддержке гранта РФФИ № 17-03-00720 «Методология оптимизационного микроконструирования композиционных материалов для объектов сложной формы повышенной динамической прочности, послойно формируемых электротехнологическими методами».