На предприятиях нефтегазовой отрасли (ПНГО) утилизация низконапорных углеводородных газов (УВГ) и попутных нефтяных газов (ПНГ), сбрасываемых на факел в тех или иных технологических ситуациях, представляет актуальную производственную проблему. Решение этой задачи с использованием факельных установок связано с выбросами токсичных веществ в атмосферу, осложнением экологической обстановки в соответствующих районах расположения объектов и экономически невыгодно в связи со значительными платежами за загрязнение окружающей среды. Поэтому разработка типовых проектных решений энерготехнологического комбинирования в системах утилизации низконапорных УВГ и ПНГ позволяет решить ряд проблем, вызванных непосредственным сжиганием этих ценных технологических ресурсов на факелах.

Проведенный анализ технологий и технических решений по вовлечению УВГ и ПНГ в энерготехнологический баланс ПНГО, предложенных в научных разработках ИХФ РАН имени Н.Н. Семенова, ООО «Газпром ВНИИГАЗ» [1, 2], ООО «Рэмнефтегаз» [3], ООО ФПК «Космос-Нефть-Газ» [4, 5], ЗАО ГК «РусГазИнжиниринг» [6], Тюменского государственного нефтегазового университета и других организаций [7–9], показал, что в настоящее время доминирует энергетическое направление использования УВГ и особенно ПНГ. Нефтехимическое направление утилизации, хотя и является наиболее перспективным и экономически целесообразным, зависит от многих влияющих факторов и конъюнктуры рынка, что обусловливает необходимость системного подхода при его практической реализации. Как отмечается в [1, 2], основным препятствующим обстоятельством внедрения технических решений нефтехимического направления утилизации УВГ и ПНГ является экономическая нерентабельность при производительности по готовой продукции менее 0,6 млн т/год. В данных условиях одним из вариантов утилизации низконапорных УВГ и ПНГ может быть переработка их на технический углерод (ТУ) [10], который широко используется в химической, резинотехнической промышленности, электротехнической, лакокрасочной, полиграфической и ряде других отраслей.

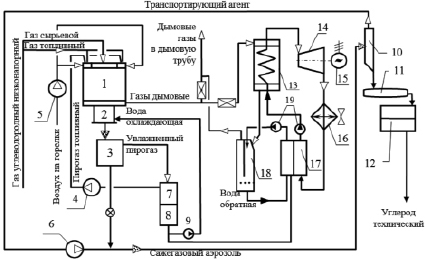

В отличие от действующих (например, производство термического ТУ на Сосногорском газоперерабатывающем заводе [11, 12]) разработанная установка [10] (рис. 1) имеет лучшие технико-экономические и экологические показатели: за счет реализации непрерывного процесса пиролиза повышается выход продукции и исключается ее выброс в окружающую среду; этому же способствует утилизация пиролизного газа на горелках реактора.

При работе установки газообразное сырье (УВГ и ПНГ) поступает в реакционную камеру реактора 1, где под действием теплового излучения происходит пиролиз сырья и образование сажегазовой смеси. Охлажденная в устройстве испарительного охлаждения 2 сажегазовая смесь, содержащая водяные пары, поступает в фильтр 3. Особенностью реактора является раздельный вывод из него дымовых газов – из горелочных камер, и сажегазовой смеси – из реакционной камеры.

Осушка пиролизного газа от водяных паров осуществляется в эжекторном скруббере 7. Осушенный пиролизный газ газодувкой 4 подается на горелки реактора, а также на обратную продувку фильтрующей поверхности фильтра. Перемещение техуглерода от фильтра 3 к циклону 10 осуществляется системой пневмотранспорта; транспортирующий агент перемещается газодувкой 6. Воздух на горелки подается дутьевым вентилятором 5.

Для утилизации теплоты дымовых газов, получающихся в результате сжигания топливного и осушенного пиролизного газов в реакторе, установлен котел-утилизатор 13. Вырабатываемый в котле-утилизаторе перегретый пар направляется далее в паровую турбину 14 с целью получения электроэнергии для собственных нужд установки и ПНГО.

Рис. 1. Технологическая схема утилизации низконапорного УВГ: 1 – реактор; 2 – охладитель сажегазовой смеси; 3 – фильтр; 4, 6 – газодувки; 5 – вентилятор; 7 – блок подготовки пирогаза; 8 – блок охлаждения воды; 9, 19 – насосы воды; 10 – циклон-уплотнитель; 11 – барабан грануляционный; 12 – блок подготовки товарного технического углерода; 13 – котел-утилизатор; 14 – паровая турбина; 15 – электрогенератор; 16 – конденсатор (аппарат воздушного охлаждения); 17 – блок подготовки питательной и очищенной воды; 18 – эжекционный охладитель

|

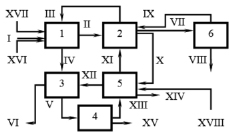

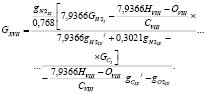

а) 1–4 – блоки: 1 – реакторный; 2 – технологического кондиционирования пирогаза; 3 – выработки тепловой энергии; 4 – генерации электроэнергии; 5–6 – системы: 5 – подготовки обессоленной и охлаждающей воды; 6 – транспорта сажегазового аэрозоля и подготовки товарного ТУ |

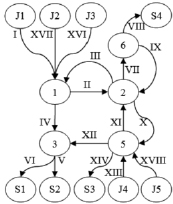

б) J1…J5 – вершины – источники материальных потоков; S1…S4 – вершины – стоки материальных потоков |

|

I – газ сырьевой; II – продукты реакции; III – топливный пирогаз; IV, VI – газы дымовые; V – водяной пар; VII – сажегазовый аэрозоль; VIII – углерод технический; IX – транспортирующий агент; X, XI, XII, XVIII – вода нагретая, охлаждающая, обессоленная, техническая; XIII – паровой конденсат; XIV – дренаж; XV – электроэнергия; XVI – топливный газ; XVII – воздух |

|

Рис. 2. Структурная схема базового варианта установки (а) и материальный потоковый граф (б)

Дымовые газы после котла направляются в эжекционный охладитель 18, где происходит конденсация содержащихся в них водяных паров в объеме факела воды, создаваемого форсунками. Нагретая обратная вода из эжекционного охладителя поступает в блок подготовки питательной и очищенной воды, а также может подаваться в систему теплоснабжения ПНГО. При автономной работе реакторного блока дымовые газы направляются через эжекционный охладитель в дымовую трубу. В нештатных ситуациях дымовые газы сбрасываются в дымовую трубу без утилизации теплоты.

В предлагаемой установке качество получаемого товарного ТУ значительно выше, по сравнению с известными установками, поскольку ТУ содержит меньше посторонних включений, вносимых с охлаждающей водой на испарительное охлаждение сажегазовой смеси в охладитель 2. Это обеспечивается прогрессивными техническими решениями, примененными в системе фильтрации 3, в блоках подготовки (осушки и охлаждения) пирогаза 7 и подготовки охлаждающей воды 8. Кроме того, требуемая чистота конденсата, подаваемого насосом 9, обеспечивается подпиткой системы испарительного охлаждения сажегазовой смеси дистиллятом технической воды, получаемой в эжекционном охладителе дымовых газов 18. Уменьшению содержания посторонних включений в товарном техуглероде способствует также перемещение сажегазового аэрозоля с помощью системы пневмотранспорта.

Во взаимосвязанных аппаратах и агрегированных устройствах разработанной установки осуществляются термохимические, теплообменные, электрические, механические, массообменные процессы. Для расчета и выбора соответствующего оборудования требуется разработка технического проекта с учетом специфики перечисленных процессов, влияния климатических, технико-экономических факторов, конструктивных характеристик унифицированных и вновь разрабатываемых аппаратов. При этом конструктивные и эксплуатационные характеристики установки должны удовлетворять выбранному критерию эффективности.

Решение данной задачи с учетом влияния всех факторов в условиях проектирования, эксплуатации и динамики состава УВГ и ПНГ невозможно без применения принципов системных исследований и математического моделирования. Последовательность математического моделирования установки состоит из следующих основных этапов [12]:

- разработка структурных и операционных схем альтернативных вариантов;

- математическое моделирование отдельных элементов (аппаратов) на основе аналитического, экспериментального, комбинированного методов;

- структурно-параметрический синтез установки, удовлетворяющей оптимальному критерию эффективности.

На первом этапе в качестве базового варианта принята технологическая схема установки, приведенная на рис. 1. На структурной схеме этого варианта, используемой для разработки функциональных моделей материального и энерготехнологического балансов (рис. 2, а), показаны связи отдельных блоков по физическим потокам. Каждый блок объединяет несколько аппаратов установки. В процессе математического моделирования структурная схема модифицируется в зависимости от типа решаемых задач.

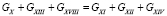

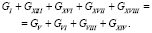

При разработке материального баланса соединяющие отдельные блоки дуги соответствуют обобщенным материальным потокам (рис. 2, б). Материальный баланс для установки в целом и для отдельных блоков определяется при решении системы уравнений, которая позволяет определить шесть независимых переменных (массовые расходы материальных потоков GI…GXVIII) при условии, что остальные одиннадцать расходов материальных потоков являются заданными величинами:

,

,

,

,

,

,

,

,

,

,

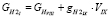

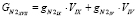

Расчет материальных балансов отдельных аппаратов, агрегатов и блоков выполняется с использованием разработанных математических моделей этих элементов установки [12]. Например, для реакторного блока количество воздуха GXVII, необходимого для процесса образования углерода, а также полученных продуктов реакции GII (технического углерода GVIII и газов пиролиза GIII), определялось из уравнений балансов углерода, водорода, азота и кислорода [11, 12] в соответствующих потоках на входе и выходе реактора:

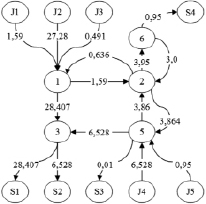

углерод –  ,

,

водород –  ,

,

азот –  ,

,

кислород –  ,

,

где  – содержание углерода, водорода, азота, кислорода в соответствующих газовых потоках; VIV, VIX – объемные расходы продуктов сгорания и транспортирующего агента (отходящих газов);

– содержание углерода, водорода, азота, кислорода в соответствующих газовых потоках; VIV, VIX – объемные расходы продуктов сгорания и транспортирующего агента (отходящих газов);  – масса углерода и водорода в сырьевом газе и техническом углероде;

– масса углерода и водорода в сырьевом газе и техническом углероде;  – масса азота и кислорода в поступающем потоке воздуха.

– масса азота и кислорода в поступающем потоке воздуха.

Если в качестве сырья кроме газовой фазы подаются жидкие углеводороды, то в левой части уравнений баланса углерода и водорода добавляются массовые расходы этих компонентов в жидкофазном потоке на входе в реактор.

Массовые расходы водяных паров, входящих в продукты реакции (поток II), и воздуха (поток XVII) определяются по соответствующим балансовым уравнениям:

С использованием разработанных математических моделей отдельных аппаратов, агрегатов и блоков установки утилизации низконапорных УВГ ПНГО выполнен расчет материальных балансов для различных эксплуатационных режимов, отличающихся составом сырьевого и топливного газов. В стационарном режиме установка имеет следующие основные технические характеристики:

- объемная производительность по утилизируемому газу 0,5…5 нм3/с;

- относительный выход ТУ из углерода утилизируемого газа (в зависимости от марки) 15…40 % по массе;

- относительное количество теплоты, вырабатываемой в системе утилизации дымовых газов – (10…15) МДж/м3 утилизируемого газа;

- удельное потребление электроэнергии на собственные нужды – 1120 кВт×ч/тонну ТУ;

- удельная выработка электроэнергии – 1430 кВт×ч/тонну ТУ.

Результаты расчета для одного из режимов, когда в качестве сырья используется газ природный стандартный, приведены на рис. 3.

Рис. 3. Материальный баланс (кг/с) установки утилизации УВГ

На этапе синтеза установки с указанными выше расходными характеристиками материальных потоков применено типовое оборудование в системе генерации тепловой и электрической энергии – котел-утилизатор КУ-150М, турбина с противодавлением без регулируемого отбора пара Р-4-35/5, конденсатор воздушного охлаждения АВЗ–20–0,6–Б3–Т2/6–1–6 (ТУ 26–02–1043–87).

Таким образом, реализация принципов интеграции технологических и энергетических процессов в производственном цикле системы утилизации низконапорных УВГ и ПНГ ПНГО позволяет осуществить автономное энергообеспечение и выработку технического углерода при высокой степени конверсии сырья и экологической безопасности.

Работа выполнена в рамках госзадания при финансовой поддержке Минобрнауки РФ.