С каждым годом растет спрос на моторные топлива, которые должны соответствовать современным международным стандартам качества. С другой стороны, наблюдается тенденция сокращения запасов нефтяного сырья и его утяжеления. Все более актуальными становятся такие нефтяные остатки, как природный битум, сланцевая нефть, высоковязкая тяжёлая нефть. Однако перерабатывать такие тяжелые углеводороды на традиционных катализаторах становится все тяжелее [1].

Наиболее эффективно перерабатывать вакуумные и тяжелые газойли вторичных процессов в ходе гидроконверсии в присутствии активных наноразмерных частиц гетерогенного катализатора, полученного из маслорастворимых прекурсоров в реакционной зоне [2].

Процесс гидроконверсии протекает в дисперсной фазе в присутствии ультрадисперсных частиц при достаточно низком содержании катализатора в реакционной среде (примерно 0,05 % по массе).

В основе этого процесса, сходного с гидрокрекингом, лежит разрыв С–С связей молекул тяжелого нефтяного сырья. В состав сырья входят не только насыщенные углеводородные соединения, но и супрамолекулярные агрегаты большого размера. Эти соединения представляют собой сложные олигомеры нерегулярной структуры, включающие в себя гетероатомы и атомы металлов.

Такие сложные соединения способны вступать в реакцию гидрирования ароматических соединений и гидрокрекинга насыщенных фрагментов. Тяжелые компоненты сырья затрудняют доступ молекул к активным центрам катализатора, при этом резко понижается активация водорода. При использовании ультрадисперсного катализатора ситуация существенно меняется. Частицы в данном случае выполняют функцию «псевдогомогенного» катализатора, содержащего сульфид активного металла. Реакция протекает при взаимодействии сульфида активного металла, адсорбировавшего водород, с молекулой сложного субстрата, вследствие чего резко снижается скорость коксообразования и необходимое количество водорода с одновременным повышением скорости реакции.

Обычно образующиеся наночастицы металлов и их соединений довольно нестабильны и с течением времени образуют агрегаты и агломераты с меньшей реакционной способностью и удельной поверхностью. Исходя из этого, для предупреждения укрупнения и агломерации наночастиц существуют различные варианты стабилизации размеров нанофрагментов и их эффективное распределение в дисперсионной среде. При этом многообразие различных методов образования наноразмерных частиц в среде углеводородов с возможностью формирования их структуры и размеров создаёт большие возможности для синтеза нужных наночастиц.

Так, синтез наноразмерных частиц in situ из маслорастворимых солей-прекурсоров даёт возможность в гетерогенных процессах получать гетерогенные частицы, имеющие размер от 50 до 80 микрометров. Однако исследование образующихся ультрадисперсных частиц катализатора, извлекаемых из реакционной среды в смеси с тяжёлыми углеводородами, осложнено из-за необходимости отделения нанофрагментов катализатора от нефтепродуктов с сохранением их размеров и трудностью физико-химического обследования образца, среди которого помимо самого катализатора находится кокс и довольно большое количество микроэлементов сырья.

При этом в ходе множества исследований было выявлено, что в условиях гидроконверсии углеводородов образование и использование в реакционной среде наноразмерных катализаторов позволяет понизить давление гидроконверсии тяжёлых нефтяных остатков в несколько раз (с 15–30 до 7 МПа) и снизить скорость реакций полимеризации и коксования [3].

Проведение реакции с применением ультрадисперсного катализатора позволяет перерабатывать сырье с практически любым содержанием асфальтенов, смол и металлов с получением фракций моторных топлив, сырья для установок производства масел, а также выделением ценных металлов (никель и ванадий) [4].

Применение ультрадисперсного катализатора позволяет увеличить объёмную скорость подачи сырья в 3 раза по сравнению с традиционным гетерогенным катализатором. Данный факт объясняется малым размером активных частиц. В таком случае сами частицы выполняют роль «микрореакторов», в которых есть доступ ко всей поверхности частицы. Для предотвращения агломерации частиц в системе должны присутствовать стабилизирующие дисперсии, в качестве которых используют либо различные виды полимеров, поверхностно-активных веществ, либо же частицы стабилизируются самой реакционной средой или образующимися в ходе реакции продуктами [4].

Цель работы: обзор исследований в области переработки вакуумных и тяжелых газойлей вторичных процессов, высокосернистых битуминозных нефтей и гудрона методом гидроконверсии в присутствии активных наноразмерных частиц гетерогенного катализатора.

Материалы и методы исследования

В качестве объекта исследования использованы опубликованные статьи и патенты на изобретение в области синтеза ультрадисперсных частиц катализатора, процесса гидроконверсии с применением в реакционной среде наноразмерных частиц катализатора, разработки перспективных схем установки гидроконверсии тяжелого сырья в среде активных наноразмерных частиц гетерогенного катализатора.

Результаты исследования и их обсуждение

Суспендированный катализатор представляет собой сульфированный катализатор, содержащий, предпочтительно, по меньшей мере один элемент, выбранный из группы, состоящей из Mo, Fe, Ni, W, Co, V, Ru. Эти катализаторы обычно являются монометаллическими или биметаллическими (например, комбинацией неблагородного элемента группы VIIIB (Co, Ni, Fe) и элемента группы VIB (Mo, W)). Предпочтительно используют катализаторы NiMo, Mo или Fe. Используемые катализаторы могут быть порошками разнородных твердых веществ (природных минералов, сульфата железа и т.д.), дисперсными катализаторами, полученными из предшественников, растворимых в воде («water soluble dispersed catalyst»), такими как фосфорномолибденовая кислота, молибдат аммония или смесь оксида Mo или Ni с водным раствором аммиака. Предпочтительно используемые катализаторы получены из предшественников, растворимых в органической фазе («oil soluble dispersed catalyst»). Предшественниками являются металлоорганические соединения, такие как нафтенаты Mo, Co, Fe, Ni или такие как поликарбонильные соединения этих металлов, например 2-этилгексаноаты Mo или Ni, ацетилацетонаты Mo или Ni, соли жирных кислот C7-C12 молибдена или вольфрама и т.д. Они могут применяться в присутствии ПАВ для улучшения дисперсии металлов, когда катализатор является биметаллическим. Катализаторы находятся в виде диспергированных коллоидных или неколлоидных частиц, в зависимости от природы катализатора.

Синтез ультрадисперсных частиц осуществляется из маслорастворимого прекурсора катализатора, содержащего растворимую соль металла (кобальта, молибдена и никеля) в смеси с растворителем. Растворитель способствует равномерному распределению прекурсора в сырье, а также играет роль донора водорода в ходе процесса. Растворителями являются такие соединения, как циклогексан, бензол, толуол, декалин. Раствор прекурсора вводят в сырье гидрокрекинга при температуре около 100 °С при постоянном перемешивании в мешалке со скоростью не ниже 500 об/мин. Количество металла составляет от 0,1 до 0,5 % мас. от исходного сырья. Образование самих ультрадисперсных частиц осуществляется при достижении температуры 246 °С [5].

Непрерывное обновление каталитической фазы, тонко распределенной в реакционной зоне, дает возможность при контакте с водородом, растворенном в жидкой фазе, осуществить гидрирование и гидроочистку закачиваемой тяжелой фракции. Чтобы обеспечить высокий уровень конверсии и максимальную гидроочистку сырья, вводимое количество каталитического раствора должно быть довольно высоким, что приводит к повышенным эксплуатационным расходам на промышленном уровне. Так, процессы гидроконверсии на суспендированном катализаторе обычно потребляют большое количество катализаторов, в частности молибдена, который является наиболее активным, но также и наиболее дорогим. Затраты на свежий катализатор, выделение катализаторов и извлечение металлов оказывает большое влияние на рентабельность таких способов. Селективное извлечение молибдена и его возврат в цикл в качестве катализатора являются двумя непреложными факторами для повышения промышленного значения slurry-технологий. Это извлечение сопровождается также выделением других металлов, таких как никель (который вводится и накапливается в сырье) и ванадий, собирающийся в сырье, содержание которых сравнимо с содержанием молибдена и которые можно перепродавать для применения в металлургии.

Хотя малый размер частиц суспендированных катализаторов обеспечивает получение очень высокой степени конверсии, этот размер оказывается проблематичным в плане разделения и извлечения катализатора после реакции гидроконверсии. Катализаторы после разделения находятся в тяжелой остаточной фракции, как, например, неконвертированный остаток вакуумной перегонки. В некоторых способах часть остатка вакуумной перегонки, содержащего неконвертированную фракцию и катализаторы, сразу рециркулируют в реактор гидроконверсии, чтобы повысить выход конверсии. Однако эти рекуперированные катализаторы обычно не имеют какой-либо активности или имеют намного более низкую активность, чем у свежего катализатора. Кроме того, остаток вакуумной перегонки традиционно используют в качестве горючего для производства тепла, электроэнергии и шлаков. Эти шлаки содержат металлы и их обычно утилизируют. Следовательно, в этом случае металлы не извлекают. Однако существует способ извлечения металлов из реакционной смеси.

После проведения процесса катализатор, а также металлы, изначально присутствовавшие в сырье, концентрируются во фракции с температурой кипения 420–520 °С и в коксе. Высококипящую фракцию и кокс в дальнейшем необходимо направить на сжигание с получением тепла и золошлакового остатка. Золошлаковый остаток подвергается окислительному обжигу. Экспериментально было установлено, что в результате окислительного обжига частицы ультрадисперсного катализатора сосредоточены главным образом в виде соединений, которые легко растворяются в аммиачном растворе карбоната калия. Фильтрат, полученный в результате промывки, представляет собой прекурсор катализатора. Ванадий же переходит в раствор в минимальном количестве и способен накапливаться. В случае высокой концентрации ванадия в растворе прекурсора проводят его осаждение снижением рН раствора до 1,5. В результате оксид ванадия выпадает в осадок и в таком виде выводится из системы [4]. Основное количество ванадия остается в золошлаковом остатке, причем концентрация его возрастает в 250–300 раз по сравнению с исходным сырьем. Данный золошлаковый остаток позволяет экономически эффективно извлекать из него металлы известными промышленными способами [6].

Применение прекурсора наноразмерного катализатора значительно снижает выход продуктов поликонденсации, что является важным показателем для повышения продолжительности непрерывной работы установки гидроконверсии. В экспериментах на проточной пилотной установке без катализатора гидроконверсия трех образцов сырья характеризуется высоким выходом продуктов уплотнения (кокса), приводящего к закоксовыванию реактора, что свидетельствует о преимущественном протекании процессов термической деструкции компонентов сырья. В присутствии катализатора снижается содержание продуктов уплотнения более чем в 30 раз. Наличие катализатора способствует протеканию реакций гидрирования, повышению степени насыщенности водородом продуктов реакции и прерыванию реакций полимеризации с соответствующим снижением выхода продуктов уплотнения [7].

Так, институтом нефтехимического синтеза (ИНХС) им. А.В. Топчиева РАН был разработан процесс гидроконверсии с применением в реакционной среде наноразмерных частиц катализатора. Для достижения этой цели применяется добавленный в сырье прекурсор катализатора, который состоит из солей металлов VI–VIII групп. Установка гидроконверсии высококипящих углеводородных фракций включает в свой состав блок приготовления катализатора и аппараты смешения для получения равномерного распределения раствора катализатора в сырье из расчета 0,05–0,06 % мас. на смесь. Глубокую переработку мазута осуществляют при давлении водородсодержащего газа (ВСГ) 6–10 МПа, температуре 420–450 °С, кратности циркуляции ВСГ 800–1500 нм3/м3. Процесс ориентирован на максимальное получение газойлевых фракций, однако оперативное изменение параметров позволяет варьировать выход отдельных фракций. При этом содержание серы в продукте переработки мазута составляет: 0,36 % в бензиновой фракции, 1,03 % – в дизельной, 1,05 % – в газойле при температуре 350–520 °С и 2,2 % – в остатке при температуре выше 520 °С [8, 9]. Получаемые в результате реакции дистилляты являются хорошим сырьем для последующей переработки в процессах каталитического риформинга бензинов, гидроочистки, а также для производства базовых масел.

В работах [10–13] было также подтверждено образование наноразмерных катализаторов в процессе гидроконверсии при добавлении раствора прекурсора в сырье. Были представлены результаты термографических исследований мазута западносибирской нефти в процессе гидроконверсии с добавкой 2-этилгексаноата никеля и без добавки. Было установлено, что при температурах выше температуры разложения 2-этилгексаноата никеля происходят некоторые изменения термодеструктивных процессов мазута. Причем образец мазута с добавкой 2-этилгексаноата никеля уже при температуре 454 °С практически полностью превращается в испаряемые при этих условиях продукты, в то время как образец мазута без такой добавки даже при температуре 477 °С сохраняет до 20 % исходной массы. Установлено, что в мазуте западносибирской нефти, содержащем 2-этилгексаноат никеля, при термическом воздействии до 360 °С образуются наночастицы размером порядка 80 нм, а при кипячении вакуумного газойля, содержащего 2-этилгексаноат никеля, образуется ультрадисперсный коллоидный раствор.

В работе [14] исследованы образцы кубовых остатков после деструктивной разгонки венесуэльской нефти, гудрона этой нефти и вакуумного газойля в присутствии 2-этилгексаноатов цинка и никеля рентгенографическим методом. Рентгенограммы образцов свидетельствуют о наличии в образцах как металлов, так и их оксидов и сульфидов.

Также исследована возможность применения ультрадисперсных каталитических систем для переработки высокосернистых битуминозных нефтей на примере нефти Ашальчинского месторождения Республики Татарстан. В работе [15] ультрадисперсная каталитическая система была получена термодеструктивной разгонкой вакуумного газойля в присутствии 2-этилгексаноата никеля. Её использование в количестве 10 % мас. на нефть при термодеструктивной разгонке последней позволяет увеличить выход дистиллятной фракции с пределами выкипания при нормальных условиях 112–220 °С с 43 до 73 %.

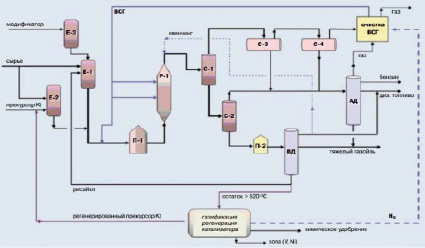

ИНХС РАН и ГрозНИИ создана принципиально новая технология гидрогенизационной подготовки гудрона на наноразмерных катализаторах, после которой возможно применение обычных высокоэффективных процессов каталитического крекинга или гидрокрекинга вакуумного дистиллята, то есть традиционных методов глубокой переработки нефти. На рис. 1 изображена принципиальная схема установки гидроконверсии тяжелого сырья. Стоит отметить, что высокоэффективный процесс гидроконверсии тяжелых нефтяных остатков в сочетании с процессами вакуумной ректификации, легкого гидрокрекинга вакуумного газойля, каталитического крекинга вакуумного дистиллята удовлетворяет не только самым высоким экологическим требованиям, но и позволяет обеспечить производство до 90 % газа, бензина, авиационного керосина и дизельного топлива из практически любой нефти. При этом за счет изменения технологии и режимов процессов конверсии, легкого гидрокрекинга и каталитического крекинга появляется возможность сезонного варьирования соотношения высокооктанового бензина и высококачественного дизельного топлива в очень широком интервале. Внедрение новой технологии резко изменит эффективность отечественных заводов нефтепереработки и повысит конкурентоспособность экспортируемой продукции на мировом рынке [16].

Рис. 1. Принципиальная схема установки гидроконверсии тяжелого сырья: Е-1, Е-2, Е-3 – емкости сырья, прекурсора катализатора и модификатора соответственно; П-1 – печь нагрева сырьевой смеси; Р-1 – реактор; С-1 – горячий сепаратор высокого давления; С-2 – горячий сепаратор низкого давления; С-3 и С-4 – холодные сепараторы высокого давления; П-2 – печь вакуумной колонны; АД и ВД – атмосферная и вакуумная дистилляция; очистка ВСГ – блок очистки газов и подготовки циркуляционного водородсодержащего газа; газификация, регенерация катализатора – блок газификации остатка выше 520 °С и регенерации прекурсора катализатора

Таким образом, применение металлоорганических солей – прекурсоров нанокатализаторов является перспективным направлением развития нефтепереработки и может способствовать углублению переработки нефти.

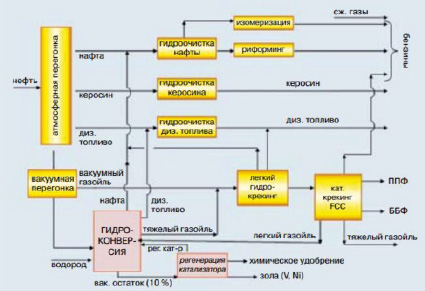

На рис. 2 изображен потенциальный способ интеграции рассматриваемого процесса гидроконверсии тяжелого нефтяного сырья в структуру НПЗ [11].

Рис. 2. Схема интеграции процесса гидроконверсии на НПЗ

Известными способами гидроконверсии тяжелых фракций по slurry-технологии являются: способ EST концерна ENI, работающий при температурах порядка 400–420 °C и давлении 10–16 МПа с дисперсным катализатором (молибден); способ HC3 фирмы Headwaters, работающий при температурах порядка 400–450 °C и давлении 10–15 МПа с пентакарбонилом железа или 2-этилгексаноатом молибдена, причем катализатор диспергирован в виде коллоидных частиц; способы HDH и HDHPLUS, запатентованные Intevep/PDVSA, работающие при температурах порядка 420–480 °C и давлении 7–20 МПа, использующие дисперсный металлический катализатор; способ CASH фирмы Chevron, использующий сульфированный катализатор на основе Mo или W, полученный водным способом; способ SRC-Uniflex от UOP, работающий при температурах порядка 430–480 °C и давлении 10–15 МПа; способ VCC, разработанный фирмой Veba (принадлежащей BP), работающий при температурах порядка 400–480 °C и давлении 15–30 МПа, использующий катализатор на основе железа; способ Microcat компании Exxonmobil.

В 2018 г. на НПЗ «ТАНЕКО» ожидается запуск в опытно-промышленную эксплуатацию установки гидроконверсии гудрона мощностью 50 тыс. т в год. Данная установка предназначена для переработки гудрона с целью получения моторных и авиационных топлив, отвечающих требованиям Технического регламента «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту».

На установке предусматривается переработка следующих видов сырья:

– гудрон карбоновой нефти;

– битуминозная нефть (альтернативное сырье).

Технология установки гидроконверсии остатков представлена базовым проектом компании Chevron Lummus Global (CLG) совместно с ИНХС РАН. На опытно-промышленной установке гидроконверсии остатков будет опробована технология гидроконверсии в суспензии ИНХС РАН. Технология предусматривает использование нанокатализатора MoS2 для достижения степени конверсии остатка при 520 °C свыше 90 % мас. Катализатор для установки гидроконверсии вырабатывается на месте в рабочих условиях реактора из молибденсодержащей соли – прекурсора катализатора. Отличительной особенностью процесса гидроконверсии является получение из прекурсора в реакционной среде неосажденного катализатора с диаметром частицы, значительно меньшим или сравнимым с диаметром молекулы асфальтена. Для получения раствора прекурсора катализатора используются кристаллы соли – парамолибдат аммония. Активный катализатор – дисульфид молибдена – образуется из микроэмульсии прекурсора катализатора в реакционной зоне из соединений серы, содержащихся в сырьевых остатках. Катализатор также возвращается в реактор с непревращенным кубовым остатком из вакуумной колонны. Необходимое общее количество молибдена в возвращенном и свежем катализаторе оценивается на уровне 500 ч/млн.

Выводы

Реализация строительства установки гидроконверсии позволит отработать процесс, повысить глубину переработки нефти и увеличить производство высококачественных моторных топлив. В случае достижения требуемого результата на НПЗ «ТАНЕКО» будет строиться установка гидроконверсии гудрона мощностью 2 млн т в год, что позволит вывести первичную переработку на полную мощность.

Реализация на отечественных НПЗ нового процесса позволит резко обогнать развитые страны по качеству и глубине переработки нефти и выдвинет нашу страну в лидеры в данной области на десятилетия вперед.