Современная насыщенность рынка кровельных материалов отечественными и импортными аналогами требует от производителей высокой конкурентоспособности выпускаемой продукции по всем показателям. В связи с этим разработка рецептур и технологий получения композиционных битумных материалов с целью создания кровельных и гидроизоляционных материалов с заданными свойствами является актуальной народнохозяйственной задачей [1]. Для улучшения эксплуатационных характеристик битумов их подвергают модификации. Использование, в частности, нефтеполимерных смол (НПС) в качестве модификаторов позволяет не только эффективно утилизировать побочные продукты пиролизных производств этилена и пропилена, но и получать новые битумные материал с улучшенными свойствами [5–6].

Целью данной работы является модификация нефтяных битумов эпоксидированной ароматической нефтеполимерной смолой для получения защитных мастик, обладающих высокими прочностными и гидроизоляционными свойствами.

Материалы и методы исследования

В качестве основного исходного сырья для получения полимербитумных композиций (ПБК) использовали битум марки БН 70/30 ГОСТ 6617-76 с содержанием асфальтенов 30 % мас. В качестве модификатора использовали товарную нефтеполимерную смолу типа Пиропласт-2, полученную термической полимеризацией фракции С9 жидких продуктов пиролиза и модифицированную над уксусной кислотой (ЭНПС) [3]. Эпоксидное число ЭНПС равно 12,5 %, что в дальнейшем позволяет осуществить процесс структурирования композиции за счет сшивания образующихся макромолекул. В качестве отвердителя для ПБК были использованы отвердитель горячего отверждения полиангидрид себациновой кислоты торговой марки УП-607, катализатор этерификации тетрабутоксититан (C4H9O)4Ti (ТБТ), а также их смеси в различных соотношениях – 1:0, 2:1,1:1, 1:2, 0:1 (мас.). Применение тетрабутоксититана в качестве отвердителя предположительно позволит снизить температуру структурирования, что очень важно при окраске фасадов, защите от коррозии строительных металлоконструкций, трубопроводов и другого оборудования [2].

ПБК готовили по «холодной» технологии, смешивая в расчетных соотношениях 50 %-е растворы нефтяного битума и нефтеполимерной смолы в смесевом растворителе, содержащем ксилол и бутанол в соотношении 85:15 (мас.). Количество вводимого модификатора (ЭНПС) – от 2,5 до 15 %, количество отвердителя варьировалось от 2,5 до 12,5 % от массы ЭНПС.

Смешение проводилось следующим образом: на первом этапе раствор битума смешивали с расплавом УП-607, затем к ним добавляли раствор ТБТ, на втором этапе добавляли раствор смолы. Данная технология позволяет исключить неконтролируемое взаимодействие битума, смолы и отвердителя. Приготовленную композицию наносили на алюминиевую подложку с помощью аппликатора и сушили в вакуумном сушильном шкафу при 150°С в течение 60 минут. Толщина полученных покрытий составила 10…20 мкм.

У полученных покрытий с использованием стандартных методов были измерены эксплуатационные характеристики: прочность при ударе, адгезия, температура размягчения и твердость.

Результаты исследования и их обсуждение

При модификации нефтяных битумов одним из основных компонентов, влияющих на свойства получаемых продуктов, является тип модификатора. В табл. 1 представлены характеристики покрытий, полученных на основе битума, модифицированного исходной НПС, окисленной НПС, а также ПБК, полученных с применением смесевого отвердителя УП-607 + ТБТ (1:1 мас.) после 180 минут отверждения при 150 °С.

Таблица 1

Характеристики покрытий на основе исходного и модифицированного битума после 180 минут отверждения при 150 °С

|

ПБК |

Прочность при ударе, см |

Адгезия, кг/см2 |

Температура размягчения по КиШ, °С |

Влагопоглощение за 168 часа, % |

|

Битум БН 70/30 |

14 |

10 |

73 |

3,68 |

|

Битум БН 70/30 + 7,5 % НПС |

18 |

6 |

91 |

0,71 |

|

Битум БН 70/30 + 7,5 % ЭНПС |

24 |

7 |

128 |

0,62 |

|

Битум БН 70/30 + 7,5 % ЭНПС + 5 % отвердителя |

40 |

8 |

136 |

0,3 |

Результаты, представленные в таблице, указывают на то, что использование НПС позволяет улучшить ключевые эксплуатационные характеристики композиционных материалов: прочность при ударе, температура размягчения и влагопоглощение при незначительном снижении величины адгезии, а, следовательно, расширить область их применения. Использование в качестве модификатора эпоксидированных нефтеполимерных смол позволяет добиться более высоких эксплуатационных характеристик, что обусловлено значительно меньшей неконтролируемой окисляемостью покрытий из-за функционализации НПС. Благодаря наличию функциональных групп в битумах и смолах они хорошо совмещаются друг с другом, и поверхность покрытия приобретает гидрофобный характер [4].

Использование отвердителя в процессе получения покрытий позволяет получить частично структурированный материал, что приводит к увеличению значений физико-механических показателей более чем в 2 раза по сравнению с исходным битумом.

Для определения необходимого содержания смесевого отвердителя были измерены температуры размягчения эпоксидированной нефтеполимерной смолы, полученной после 60 минут отверждения при 150 °С. Полученные результаты представлены в табл. 2.

Таблица 2

Температура размягчения ЭНПС с различными отвердителями после (150 °С, 60 мин отверждения)

|

Соотношение УП-607:ТБТ |

Количество отвердителя, % от массы смолы |

||||

|

2,5 |

5 |

7,5 |

10 |

12,5 |

|

|

1:0 |

128 |

125 |

127 |

130 |

134 |

|

2:1 |

139 |

140 |

140 |

142 |

140 |

|

1:1 |

140 |

142 |

142 |

145 |

145 |

|

1:2 |

168 |

Неплавкая |

|||

|

0:1 |

Неплавкая |

||||

По величине температуры размягчения можно судить о степени сшивки смолы. Так как при использовании в качестве отвердителя чистого ТБТ и смеси УП и ТБТ в соотношении 1:2 в количестве, превышающем 5 %, смолы получаются неплавкими, то можно предположить, что полученное покрытие имеет полностью сшитую структуру. При использовании отвердителей другого состава смолы плавятся, а, следовательно, процесс сшивки идет не до конца. При увеличении содержания отвердителя свыше 5 % не происходит значительного увеличения значений температуры размягчения, а следовательно использование больших количеств отвердителя является экономически нецелесообразным.

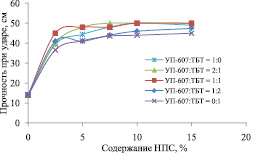

На рис. 1 представлена зависимость прочности при ударе покрытий на основе ПБК от содержания НПС и типа отвердителя.

Рис. 1. Зависимость прочности при ударе покрытий на основе ПБК от содержания НПС и от типа отвердителя

Зависимости, представленные на графиках, показывают, что увеличение количества нефтеполимерной смолы приводит к увеличению показателя до 50 см, что более чем в 3 раза превышает значение для покрытий на основе исходного битума.

Оптимальным содержанием модификатора в композиции является 7…10 %, так как при этом содержании НПС достигаются максимальные показатели прочности, а при дальнейшем увеличении количества добавки они меняются незначительно. Также можно заметить, что наибольшие значения показателя прочности наблюдаются при использовании отвердителя состава УП-607 + ТБТ (1:1 и 2:1мас.).

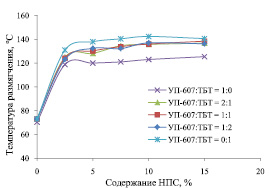

Одним из определяющих параметров при эксплуатации ПБК является их температура размягчения. С увеличением содержания НПС (рис. 2) она также увеличиваются почти в 2 раза по сравнению с температурой размягчения немодифицированного битума. Максимальные значения достигаются при использовании в качестве отвердителя чистого ТБТ, минимальные – при использовании чистого УП-607. Результаты при использовании смесевых отвердителей близки к максимальным.

Рис. 2. Зависимость температуры размягчения покрытий от содержания НПС и от типа отвердителя

Целесообразно использовать смесевой отвердитель состава 1:1, так как при нем достигаются не только достаточно высокие значения температуры размягчения, но и снижается температура отверждения покрытий благодаря наличию отвердителя холодного типа, который эффективен уже при 25 °C. Оптимальное содержание НПС в данном случае составляет 7…10 %.

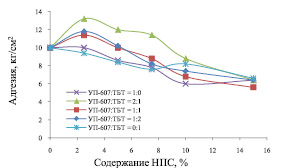

Зависимость адгезии покрытий от содержания НПС и от типа отвердителя представлена на рис. 3. Анализ данных показывает, что при использовании чистых отвердителей значения адгезии ниже, чем при использовании их смесей.

Рис. 3. Зависимость адгезии покрытий от содержания НПС и от типа отвердителя

В целом с увеличением содержания нефтеполимерной смолы в ПБК свыше 2 % происходит снижение адгезионных характеристик покрытий. Возможно, это происходит за счет снижения вклада процессов механической адгезии. В процессе формирования пленок при низком содержании модификатора композиция достаточно легко заполняет впадины микрорельефа подложки, что обусловливает хорошее сцепление. А при увеличении содержания смолы и отвердителя идет процесс быстрого нарастания вязкости, и композиции гораздо сложнее проникнуть в неровности рельефа. Достаточную адгезию покрытий к металлу можно получить при содержании ЭНПС 5 – 7 %.

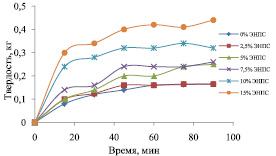

На рис. 4 представлена зависимость твердости покрытий, отвержденных с использованием ТБТ, от времени и от содержания ЭНПС.

Рис. 4. Зависимость твердости покрытий, отвержденных с использованием ТБТ, от времени и от содержания НПС

Твердость на графике указана для покрытий, отвержденных чистым ТБТ, так как при использовании остальных отвердителей твердость практически не изменяется и составляет 0,2 кг. Подобная смесь отвердителей разного типа позволяет сократить время отверждения композиции со 180 до 60 минут.

Из графика следует, что при горячем отверждении твердость достигает максимальных значений уже через 60 минут, а далее меняется незначительно и даже может снижаться. При увеличении содержания смолы происходит значительное увеличение твердости покрытия от 0,15 до 0,45 кг.

Таким образом, можно сделать вывод, что для получения ПБК с оптимальным набором характеристик наиболее целесообразно использовать смесевой отвердитель с соотношением УП-607:ТБТ, равном 1:2 (мас.) с содержанием, не превышающем 5 %, а содержание ЭНПС не должно превышать 10 %.

Заключение

По результатам исследования можно сделать следующие выводы, что, исходя из технологических и эксплуатационных показателей ПБК, целесообразно использовать смесевой отвердитель с соотношением УП-607:ТБТ, равным 1:2 (мас.). Оптимальный состав композиции следующий: 90…95 % битума, 4…8 % эпоксидированной НПС и 2…4 % отвердителя. Мастики, приготовленные по представленной технологии,могут быть использованы для гидроизоляции и эффективной защиты металлических поверхностей от коррозии.

Работа выполнена в рамках государственного задания «Наука» по теме 3.2702.2011.

Рецензенты:

Верещагин В.И., д.т.н., профессор кафедры технологии силикатов и наноматериалов Национального исследовательского Томского политехнического университета, г. Томск;Манжай В.Н., д.х.н., с.н.с. Института химии нефти СО РАН, г. Томск.

Работа поступила в редакцию 01.07.2013.Библиографическая ссылка

Славгородская О.И., Бондалетов В.Г., Тулина Н.Л., Устименко Ю.П., Зомбек П.В. ПОЛУЧЕНИЕ БИТУМНЫХ МАСТИК, МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫМИ СМОЛАМИ // Фундаментальные исследования. 2013. № 8-3. С. 726-730;URL: https://fundamental-research.ru/ru/article/view?id=31990 (дата обращения: 05.02.2026).