С каждым годом возрастает интерес к керамике на основе иттрий-стабилизированного диоксида циркония (YSZ). Расширяются области её применения. Этот материал сочетает в себе высокие механические и функциональные свойства, он прозрачен для электромагнитного излучения в широком диапазоне длин волн (от 300 нм до 2500 нм) и обладает аномально высоким показателем преломления (около 2.2 в видимой области спектра). В связи с этим использование YSZ-керамики представляется перспективным в оптоэлектронике, для производства новых источников света и в квантовой оптике [1–3].

В настоящее время прозрачную и светопропускающую керамику на основе диоксида циркония получают в основном методами горячего прессования и электроимпульсного плазменного спекания, что подробно описано в обзорных работах [1, 2]. О получении прозрачной керамики на основе ZrO2 методами прессования с последующим свободным спеканием сообщается лишь в одной работе [4].

Известно, что микроструктура керамики вносит неотъемлемый вклад в оптические свойства. В случае поликристаллических материалов, имеющих кубический тип кристаллической решетки, пористость является решающей микроструктурной особенностью, определяющей оптические свойства материала. Каждая пора представляет вторую фазу с отличным от керамического материала значением показателя преломления. Это приводит к отражению и преломлению света при его прохождении через поры. Однако эффективность рассеяния света на порах зависит от их размера. В материалах, размеры пор которых сопоставимы с длиной волны проходящего света, происходит максимальное рассеяние. Поэтому для получения прозрачной керамики необходимо свести пористость к минимуму (<1 %) и ограничить размеры пор наноразмерным диапазоном (<100 нм), при котором рассеяние проходящего света порами становится минимальным [5–7].

Еще одной микроструктурной особенностью, оказывающей значительное влияние на оптические свойства, является размер зерна. Его вклад наиболее значим для материалов, кристаллическая решетка которых отлична от кубической, а оптические свойства в разных кристаллографических направлениях анизотропны. Преломление света происходит на границах зерен, поскольку каждое зерно имеет свое значение показателя преломления. В этом случае, получение прозрачной керамики возможно при обеспечении малого размера зерна, не выходящего из наноразмерного диапазона [6, 7].

Таким образом, основной проблемой, возникающей при производстве прозрачной керамики, является выполнение противоречивых требований: достижение беспористого состояния при сохранении субмикронных размеров зерен. С одной стороны, необходимо ограничить процесс рекристаллизации, приводящий к росту зерен спекаемой керамики, чего можно добиться путем понижения длительности и температуры спекания. С другой стороны, керамика должна оставаться высокоплотной, что обычно достигается увеличением длительности и температуры спекания. В связи с этим большое значение играет оптимизация режимов спекания, позволяющая получить прозрачную керамику с приемлемым сочетанием морфологических характеристик и с необходимыми физико-механическими свойствами [5, 8, 9].

Еще одной существенной проблемой является сохранение требуемого фазового состава, структуры и чистоты материала в процессе прессования, что не может быть в полной мере обеспечено традиционными методами компактирования нанопорошка. В связи с этим актуальным является использование методов, не требующих больших затрат, не использующих потенциально загрязняющих пластификаторов и позволяющих получить керамику с равномерной плотностью и минимальной остаточной пористостью. К таким методам относятся, в частности, ультразвуковое и коллекторное прессование с последующим спеканием.

В настоящей работе проведено исследование влияния температуры спекания и давления прессования на размеры зёрен и плотность керамики. Оценено влияние ультразвукового воздействия на оптические и физико-механические свойства YSZ-керамики.

Материалы и методы исследования

Для изготовления образцов светопропускающей керамики был использован коммерческий гранулированный нанопорошок иттрий-стабилизированного диоксида циркония TZ-10YS (TOSOH, Япония), доля стабилизатора (Y2O3) в котором составляет 10 мол. %.

Исследование морфологических характеристик исходного нанопорошка проводили путём анализа микрофотографий, полученных на сканирующем электронном микроскопе (СЭМ – JEOL, JSM-7500FA). Анализ исходного сырья по данным СЭМ показал, что нанопорошки состоят из первичных частиц, размер которых находится в диапазоне от 36 до 184 нм, и агломератов размерами до одного микрона. Форма частиц близка к сферической. По данным лазерной дифракции (SALD-7101, Shimadzu, Япония) частицы порошка имеют размеры от 146 нм до 1,9 мкм, средний размер частиц – 476 нм. По данным БЭТ (СОРБИ-М, МЕТА, Россия), удельная поверхность порошка составляет 5,13 м2/г. Анализ результатов РФА (XRD-7000, Shimadzu, Япония) показал, что исходный нанопорошок полностью состоит из кубического диоксида циркония с размерами первичных структурных элементов (областей когерентного рассеяния) 172 нм. Посторонние примеси не обнаружены.

Степень агломерации порошка, рассчитанная как отношение средних размеров частиц определенного методом лазерной дифракции к среднему размеру частиц, рассчитанному на основе данных полученных методом БЭТ, составила 2,43.

Формование нанопорошка осуществляли методом холодного статического одноосного прессования в стальных пресс-формах под одновременным воздействием ультразвуковых колебаний [10] при давлениях 50–800 МПа на автоматическом прессе ИП-500 АВТО (ЗИПО, Россия).

Спекание проводили в высокотемпературной печи LHT 02/18 (Nabertherm, Германия) в воздушной атмосфере при температурах 1300–1650 °C с контролируемой скоростью нагрева и остывания. Выдержку при максимальной температуре варьировали от 2 до 12 часов.

В результате были получены керамические образцы цилиндрической формы, высотой 1,1–3,3 мм, диаметром 11,5 мм, пропускающие свет. Плотность образцов оценивали путем измерения массы и линейных размеров образцов.

Механическую обработку поверхности образцов проводили при помощи шлифовально-полировальной системы EcoMet 300 Pro (Buehler, Германия) с применением алмазных суспензий MetaDi (Buehler, Германия).

Исследование упругопластических характеристик и микротвёрдости спеченной керамики проводили на автоматическом ультрамикротвердомере DUH-211S (Shimadzu, Япония) методом индентирования алмазной пирамидой Виккерса в режиме «нагрузка-разгрузка» при 1,96 H.

Расчёт коэффициента вязкости разрушения K1C на основе измерения длин радиальных трещин, образующихся после индентирования, осуществляли по формуле Ниихара:

(1)

(1)

при условии 0,25 ≤ l/a ≤ 2,5, где E – модуль продольной упругости, a – полудиагональ отпечатка индентора, l – длина радиальной трещины от угла отпечатка индентора, Hv – твердость по Виккерсу [11].

Анализ зёренной и пористой структуры полученной керамики проводили на поверхности её скола методом СЭМ.

Исследование оптических свойств керамики в ультрафиолетовой, видимой и в начале ближней инфракрасной области спектра проводили с использованием двулучевого сканирующего спектрофотометра СФ-256 УВИ (ЛОМО, Россия).

Результаты исследования и их обсуждение

В работе [8] были проведены исследования, в ходе которых нами было установлено, что спекание YSZ-керамики целесообразно проводить при высоких скоростях нагрева; процесс уплотнения при консолидации YSZ-керамики сопровождается ростом размеров зерна, пропорциональным скорости изменения температуры, и проходит вплоть до 1650 °C; спекание целесообразно проводить в интервале температур от 1200 °C до 1500 °C.

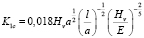

На рис. 1 представлены зависимости плотности исходных прессовок до спекания и керамических образцов после спекания при температуре 1650 °C от давления прессования.

С увеличением давления прессования плотность порошкового компакта возрастает по логарифмическому закону [12–14]. Таким образом, поведение исследуемого материала при уплотнении в закрытой жёсткой пресс-форме с достаточной достоверностью может быть описано уравнением

(2)

(2)

где ρ – относительная плотность порошкового тела, P – относительное давление прессования, равное отношению текущего давления прессования Pпр к критическому давлению Pкр, при котором достигается теоретическая плотность порошкового тела (P = Pпр/Pкр), b – постоянный коэффициент, отражающий интенсивность уплотнения порошкового тела во всем диапазоне давлений прессования.

Таким образом, значение коэффициента b для используемого материала равно – 0,0658.

Повышение давления прессования с 50 до 800 МПа приводит к увеличению плотности порошкового компакта с 46,76 % до 61,79 %. При этом с увеличением давления прессования наблюдается понижение плотности спеченной керамики, что может быть вызвано неравномерным распределением плотности по объему порошкового тела во время прессования, которое могло привести к накоплению остаточных напряжений и к образованию макродефектов в процессе спекания керамики. В керамических образцах, полученных при давлениях выше 300 МПа и температуре 1650 °C трещины видны невооруженным глазом, а в некоторых порошковых компактах, полученных при аналогичных давлениях, наблюдались расслоения.

Рис. 1. Зависимость плотности прессовок и YSZ-керамики после спекания при температуре 1650 °C от давления прессования

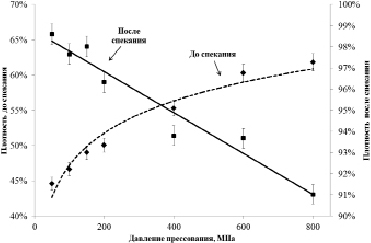

Рис. 2. Зависимость плотности YSZ-керамики от давления прессования и температуры спекания

На основании полученных результатов дальнейшее формование образцов проводили в уточнённом диапазоне давлений от 50 до 200 МПа.

На рис. 2 представлена зависимость плотности керамики от давления прессования и температуры спекания. Наибольшая плотность – 98,6–96,3 % – наблюдается у образцов, полученных при температуре 1650 °C. С понижением температуры от 1650 °C до 1300 °C происходит понижение максимальной плотности образцов, что приводит к необходимости увеличения времени изотермической выдержки. Спекание образцов при температуре 1300 °C позволило получить бездефектные образцы в диапазоне давлений 50–450 МПа.

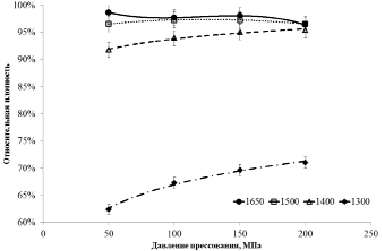

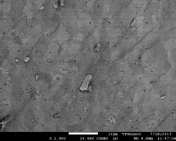

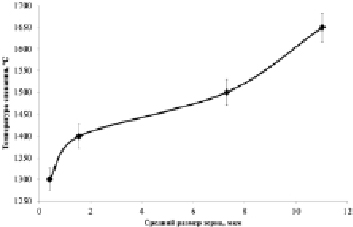

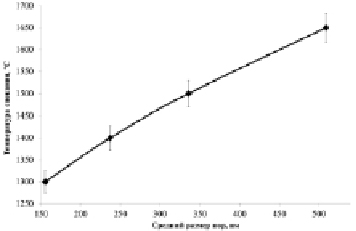

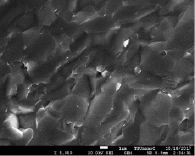

Анализ структурной морфологии полученных образцов выполнен по результатам сканирующей электронной микроскопии с использованием свободно распространяемого программного обеспечения «ImageJ». Установлен преимущественно транскристаллитный характер разрушения керамики, свидетельствующий о высокой прочности межзеренных границ. Максимальное преобладание транскристаллитного характера разрушения над интеркристаллитным демонстрирует керамика, спечённая при температуре 1500 °С, на сколе которой грани зёрен не наблюдаются. Средний размер зерен (Dзер) лежит в диапазоне от 410 нм до 11,03 мкм. Средний размер остаточных пор (Dпор) – в диапазоне от 155 до 509 нм (сопоставимом с диапазоном длин волн видимого света). На рис. 3 представлены СЭМ-изображения поверхности разрушения YSZ-керамики, изготовленной при различных температурах спекания.

Повышение температуры спекания с 1300 °C до 1650 °C приводит к увеличению средних размеров зерна с 0,41 мкм до 11,03 мкм (рис. 4, а), а средний размер пор увеличивается с 155 нм до 509 нм (рис. 4, б) при уменьшении их количественного содержания. Такой характер изменения средних размеров зерна и пор можно объяснить следующим. При относительно медленных скоростях нагрева и температуре спекания 1300 °C с изотермической выдержкой 2 часа процесс спекания, по-видимому, не завершается, в связи с чем процесс роста зерен протекает медленно, их размеры остаются на уровне размеров агломератов исходного порошка, а образцы имеют относительно низкую плотность, не превышающую 75 %. При температуре спекания 1400 °C с изотермической выдержкой 2 часа процесс спекания также не завершается, однако процесс роста зерен несколько ускоряется, в результате чего происходит увеличение их размеров и уменьшение количества пор. При температуре спекания 1500 °C с изотермической выдержкой 2 часа, уплотнение спекаемого материала происходит весьма интенсивно и сопровождается уменьшением количества пор и ростом зерна. При температуре спекания 1650 °C и времени изотермической выдержки 2 часа, процесс уплотнения существенно замедляется, в результате чего происходит значительный рост зерна, приводящий к переходу межзёренных остаточных пор в объём зёрен.

Исходя из полученных результатов оптимизации, для достижения большей плотности и сохранения минимального размера структурных элементов компактирование образцов, предназначенных для оценки оптических характеристик, осуществляли методами холодного одноосного статического прессования (ОСП) и ультразвукового прессования (УЗП) при давлении 450 МПа. Применение ультразвукового прессования позволило расширить допустимый диапазон давлений прессования и получить качественный порошковый компакт под давлением 450 МПа.

В результате спекания этих образцов в воздушной атмосфере при температуре 1300 °C с изотермической выдержкой 12 часов и высокой скоростью изменения температуры были получены керамические изделия с плотностью до 98 %, относительно малым размером зерна и остаточных пор.

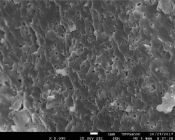

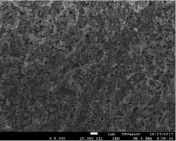

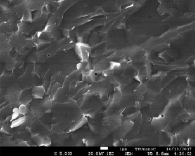

Анализ структурной морфологии YSZ-керамики полученной методами ОСП и УЗП, выполненный по результатам СЭМ (рис. 5), показал преимущественно транскристаллитный характер разрушения и размеры структурных элементов, представленные в табл. 1. Средний размер зерна образца УЗП больше на 0,17 мкм, чем у образца УСП, а наибольший размер зерна в этих керамиках отличается на 7,62 %, что объясняется активационными эффектами ультразвукового воздействия, вследствие которых интенсифицируется рост зерна, опережая процесс усадки, что приводит к возникновению внутризёренной пористости. В то же время применение УЗВ способствует сужению диапазона размеров пор, при этом большая их часть (66,8 %) имеет размеры от 19 до 200 нм. Средний размер пор для образца УЗП почти на 50 % меньше, чем для образца ОСП.

(а) 1650 °C (б) 1500 °C

(в) 1400 °C (г) 1300 °C

Рис. 3. СЭМ-изображения поверхности скола YSZ-керамики, изготовленной при различных температурах

а)

б)

Рис. 4. Зависимость (а) среднего размера зерен; (б) среднего размера пор от температуры спекания

Таблица 1

Результаты измерения плотности и размеров структурных элементов YSZ-керамики, полученной в оптимальных режимах

|

№ образца |

Dзер, мкм |

Dпор, нм |

Диапазон размеров зерен, мкм |

Диапазон размеров пор, нм |

ρкер, % |

|

ОСП |

2,06 |

186 |

0,615–4,687 |

18–704 |

98,02 |

|

УЗП |

2,23 |

94 |

0,630–5,470 |

19–522 |

97,91 |

а) б)

Рис. 5. СЭМ-изображения поверхности скола YSZ-керамики, изготовленной в оптимальном режиме методом (а) одноосного статического прессования; (б) методом ультразвукового прессования

Таблица 2

Упругопластические свойства

|

№ образца |

W, кВт |

ρкер, % |

HV, ГПа |

E, ГПа |

K1C, МПа·м1/2 |

|

ОСП |

0 |

98,02 |

15,02 ± 0,36 |

165,7 ± 1,52 |

2,84 ± 0,06 |

|

УЗП |

2 |

97,91 |

15,80 ± 0,35 |

155,8 ± 2,28 |

2,5 ± 0,05 |

Рентгенофазовый анализ полученных образцов показал, что керамика имеет кубическую кристаллическую структуру с размерами кристаллитов (ОКР) в пределах от 104,28 до 111,69 нм.

Влияние ультразвуковых колебаний на упругопластические свойства YSZ-керамики неоднозначно. Как видно из табл. 2, в результате ультразвукового воздействия наблюдается увеличение микротвердости керамики на 0,78 ГПа, в то время как значения коэффициента вязкости разрушения и модуля Юнга керамики, полученной методом УЗП, уменьшаются на 9,9 ГПа и 0,34 МПа·м1/2.

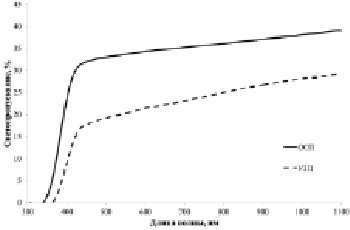

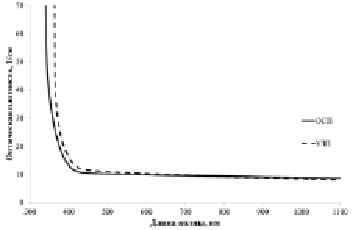

На рис. 6 представлены результаты исследования спектров светопропускания и оптической плотности в диапазоне длин волн 300–1100 нм. В середине видимой области спектра на длине волны 555 нм, светопропускание составляет около 33 % для образца ОСП и около 20 % для образца УЗП. Наблюдается увеличение коэффициента светопропускания при переходе из видимой области спектра в ближнюю инфракрасную область, примерно на 5 %. Наибольшее значение коэффициента светопропускания наблюдается у образца ОСП, имеющего меньшую пористость и размер зерна, чем образец УЗП. Край поглощения полученной YSZ-керамики лежит в области 400 нм.

Таким образом, ультразвуковое воздействие оказывает слабое влияние на поглощение света полученной YSZ-керамики и незначительно сдвигает спектр поглощения вправо. Однако светопропускание образца УЗП ослабляется на 13 %, что позволяет сказать о негативном воздействии ультразвуковых колебаний на прозрачность керамики. С другой стороны, такое ослабление может быть связано с активационными эффектами УЗВ, вследствие которых уменьшается интервал спекания (интенсивной усадки) [8], что вызывает необходимость проведения дополнительных оптимизационных исследований параметров спекания керамики YSZ, изготовленной с применением УЗ-воздействия.

Заключение

Светопропускающая керамика на основе кубического ZrO2, стабилизированного 10 мол. % Y2O3 (YSZ), была получена методом одноосного статического прессования при комнатной температуре под мощным ультразвуковым воздействием (УЗВ) с последующим свободным спеканием. В результате проведенных экспериментов установлен режим изготовления, позволяющий получить светопропускающую YSZ-керамику с плотностью до 98 %, средним размером зерна 2,06 мкм и средним размером пор 186 нм. Оценено влияние ультразвукового воздействия на оптические и физико-механические свойства керамики.

Установлено, что применение УЗВ интенсифицирует процесс роста зерен, опережающий процесс усадки. Возможно возникновение внутризёренной пористости и понижение плотности.

а)

б)

Рис. 6. Спектр светопропускания (а) и спектр поглощения (б) YSZ-керамики, изготовленной в оптимальном режиме методами ОСП и УЗП

Влияние УЗВ на упругопластические свойства керамики неоднозначно. С одной стороны, в результате УЗВ твердость увеличивается на 0,78 ГПа; с другой стороны, значения коэффициента вязкости разрушения уменьшаются на 0,34 МПа·м1/2, модуля Юнга на 9,9 ГПа и УЗВ оказывает слабое влияние на спектр поглощения полученной YSZ-керамики и незначительно сдвигает его левую границу вправо. Влияние УЗВ на спектр светопропускания более выраженно и сказывается скорее негативно, однако при этом скорость роста светопропускания с увеличением длины волны света для УЗП-керамики больше, чем для ОСП. В совокупности с отмеченным выше эффектом уменьшения размеров пор УЗП-керамики до значения ниже критического, это обстоятельство указывает на целесообразность поиска оптимальных режимов изготовления YSZ керамики, при которых полезные эффекты УЗ-воздействия будут превалировать, а интенсификация роста зерен будет нивелирована.

Исследование выполнено на базе «Нано-центра» Национального исследовательского Томского политехнического университета при поддержке Российского научного фонда, проект № 17-13-01233. Авторы признательны Е.Ф. Полисадовой, С.А. Степанову, Д.Т. Валиеву за определение спектральных характеристик образцов.

Библиографическая ссылка

Двилис Э.С., Хасанов О.Л., Пайгин В.Д., Толкачев О.С. ИЗГОТОВЛЕНИЕ СВЕТОПРОПУСКАЮЩЕЙ YSZ-КЕРАМИКИ МЕТОДАМИ ХОЛОДНОГО СТАТИЧЕСКОГО ОДНООСНОГО И УЛЬТРАЗВУКОВОГО ПРЕССОВАНИЯ С ПОСЛЕДУЮЩИМ СВОБОДНЫМ СПЕКАНИЕМ // Фундаментальные исследования. 2017. № 12-2. С. 268-276;URL: https://fundamental-research.ru/ru/article/view?id=42014 (дата обращения: 07.02.2026).

DOI: https://doi.org/10.17513/fr.42014