Рыночная экономика требует повышения качества и расширения ассортимента выпускаемой продукции, что вызывает необходимость совершенствования старых, внедрение новых, прогрессивных технологий и более совершенного оборудования. Кроме этого, в настоящее время одной из основных задач является обеспечение технического перевооружения и интенсификация уже действующих технологических производств.

Для повышения эффективности технологических процессов в различных областях промышленности возникает необходимость в перемешивании компонентов с целью получения различного вида смесей с высокой степенью однородности [2]. Несмотря на многообразие смесителей [3], актуально осуществлять поиски новых, более совершенных конструкций, обеспечивающих наибольшую производительность процесса при сравнительно малых затратах энергии и высоком качестве готового продукта, при этом выбор метода перемешивания зависит от конкретного производства и диктуется технологией. Также возникает необходимость в таком оборудовании, которое бы легко встраивалось в существующие автоматизированные линии.

При получении высокогомогенизированных растворов суспензий, паст осуществляются такие важные процессы как тепло- и массообмен, интенсификация химических реакций, и др. Смесители с высокой степенью гомогенизации и производительностью, используемые в настоящее время в промышленности строительных материалов, как правило, занимают относительно большую площадь и имеют высокую металлоемкость. В них в большинстве случаев используется механическое перемешивание при помощи различных мешалок [3, 4]. Из этой группы наибольшей функциональностью и производительностью обладают турбинные и пропеллерные смесители, однако и они имеют указанные выше недостатки.

Одним из актуальных направлений, позволяющих существенно повысить эффективность и качество получаемых смесей, является разработка статических смесителей [1], в которых возможно смешивание гомогенных и гетерогенных компонентов. Статические смесители могут применяться в качестве устройств для:

‒ получения однородных жидких смесей;

‒ получения эмульсий и суспензий.

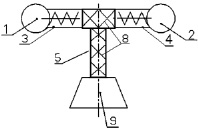

Предложен статический смеситель (рис. 1, а) [5], в котором компоненты смеси подают из бункеров 1, 2 подающими блоками 3, 4 со шнеками в камеру 5, с установленной в ней смесительной вставкой 8. Материал, продвигаясь через элементы 5 вставки 8, интенсивно смешивается и поступает в бункер 9. Таким образом, гомогенизация компонентов осуществляется без участия подвижных элементов конструкции, а скорость смешивания регламентируется скоростью подвода компонентов к зоне перемешивания. Подача компонентов может осуществляться под различными углами по отношению друг к другу от 90 до 180°.

а б

б

Рис. 1. Статический смеситель: 1, 2 – бункеры; 3, 4, 6, 7 – подающий блок; 5 – смесительная камера; 8 – смесительная вставка; 9 – бункер

Здесь нужно отметить, что основным элементом устройства является смесительная вставка 8, которую можно помещать вовнутрь патрубка, объединяющего пакет питателей или дозаторов. Посредством вставки в патрубке происходит процесс гомогенизации, также ее можно помещать вовнутрь трубопровода для устранения застойных зон и расслоения потока при транспортировке и подаче на участок формовки или в агрегат технологического передела.

Таким образом, преимуществами статического смесителя является отсутствие движущихся элементов, компактность, что позволяет встраивать в существующие технологические линии, простота монтажа, высокая надежность, низкая металлоёмкость, снижение капитальных затрат и трудозатрат на обслуживание и ремонт по сравнению с традиционным смесительным оборудованием. Все это обусловливает высокую экономическую эффективность предлагаемого смесителя.

Для проведения экспериментальных исследований процессов смешения в статическом смесителе была разработана и изготовлена лабораторная установка (рис. 1, б). Она работает следующим образом: смешиваемые компоненты загружаются в бункеры 1, 2. При помощи подающего блока 3 из первого бункера 1 компонент смеси подается в смесительную камеру 5. Одновременно с помощью второго подающего блока 4 навстречу первому компоненту подается второй компонент смеси (под углом 180°). В камере 5 происходит смешение во встречных потоках. Далее материал под напором подаваемого материала и под действием силы тяжести продвигается вниз по стеклянной смесительной камере. Для интенсификации процесса смешения внутри камеры можно установить специальные смесительные вставки 8 (рис. 1, 2). Электродвигатели позволяют регулировать частоту вращения шнеков в пределах от 50 до 750 об/мин с шагом в 70 об/мин. Регулировка производится с помощью десятишагового регулятора.

В лабораторной установке предусмотрены два дополнительных подающих блока 6 и 7, расположенных под углом 180° по отношению друг к другу. На них также можно разместить бункер для подачи материала. Например, если осуществлять подачу с подающих блоков 3 и 6, то потоки будут встречаться в камере 5 под углом 90°. Величину подачи в данной установке можно регулировать шагом шнеков.

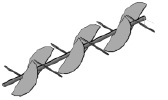

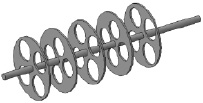

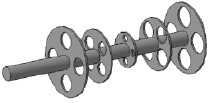

Для предложенного статического смесителя (рис. 1, б) [1] были разработаны различные смесительные вставки (рис. 2), позволяющие улучшить качество готовой продукции без внесения в конструкцию смесителя кардинальных изменений.

б

б  в

в  г

г

е

е  ж

ж

Рис. 2. Смесительные вставки

Смесительные вставки могут иметь различную конфигурацию и длину, например, они могут быть выполнены в виде конической пружины (рис. 2, а), комплекта конических пружин (рис. 2, б) или оси с закреплёнными на ней элементами в виде лепестков, развернутых под различными углами относительно оси (рис. 2, в) в зависимости от физико-механических свойств смешиваемых материалов.

Также смесительная вставка может состоять из набора перфорированных шайб одного (рис. 2, г) или различных диаметров (рис. 2, д), закрепленных на стержне перпендикулярно оси корпуса смесителя и установленных таким образом, чтобы отверстия были развёрнуты на некоторый угол по отношению друг к другу. В случае смешения компонентов, имеющих различные физико-механические свойства, целесообразно использовать комплект элементов вставок типа мальтийского креста также одного (рис. 2, е) или различных диаметров (рис. 2, ж).

Поток среды взаимодействует с элементами вставок, которые его отклоняют и завихряют, тем самым создают разнонаправленную циркуляцию по всему сечению камеры, благодаря чему достигается равномерность распределения компонентов получаемой смеси.

Применение статических смесителей в области строительных материалов очень перспективно ввиду их легкой встраиваемости в уже отлаженные схемы производства, что позволяет улучшить качество продукции или для улучшить качество смеси уже работающих смесителей путем установки различных вставок в области выгрузки готового продукта. Предложенные смесительные вставки позволяют подбирать рациональные режимы смешивания для широкого спектра гомогенизируемых компонентов с учетом их физико-механических и физико-химических свойств.

Для исследования работы смесителя был произведен анализ факторов, влияющих на процесс смешения в статическом смесителе. К ним относятся: угол подачи материала; диаметр смесительной камеры; диаметры отверстий смесительных элементов; расстояние между смесительными элементами; количество смесительных элементов; давление подачи жидкостей; вязкость смешиваемых жидкостей и форма, а также количество отверстий смесительного элемента.

Были проведены исследования влияния конструктивного исполнения смесительной вставки с элементами, имеющими шесть отверстий (рис. 3) на процесс смешения.

а б

б

Рис. 3. Смесительная вставка с элементами, имеющими шесть отверстий: а – в сборе; б – отдельный элемент

В качестве основных факторов были выбраны количество смесительных элементов l и расстояние между ними n. Уровни их варьирования представлены в таблице.

Уровни варьирования основных факторов

|

Основные факторы |

Расстояние между смесительными элементами |

Количество смесительных элементов |

|

|

Обозначение |

х1 (l, мм) |

х2 (n, шт) |

|

|

Уровни варьирования |

Основной уровень (0) |

20 |

7 |

|

Верхний уровень (+1) |

23 |

8 |

|

|

Нижний уровень (–1) |

17 |

6 |

|

|

Звездные точки: верхняя (+1,68) нижняя (–1,68) |

25 15 |

9 5 |

|

Кодирование факторов производилось по следующим формулам:

(1)

(1)

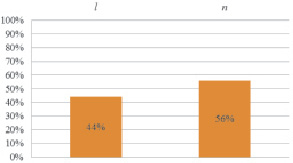

Значимость факторов представлена на рис. 4.

Рис. 4. Значимость факторов

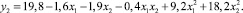

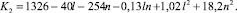

Уравнение регрессии имеет вид:

(2)

(2)

Декодированное уравнение:

(3)

(3)

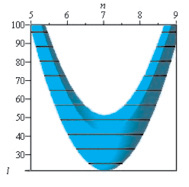

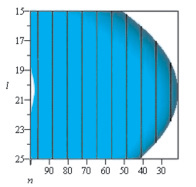

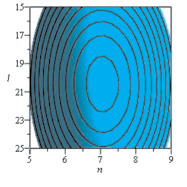

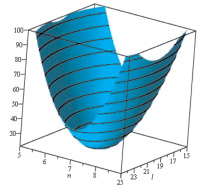

Были построены трехмерные поверхности отклика (рис. 5), показывающие зависимость коэффициента однородности от основных факторов.

Рис. 5. Значения коэффициента однородности при варьировании факторов

Поверхность отклика носит параболический характер. Коэффициент однородности смеси принимает наименьшее значение (21,4 %) при 7 смесительных элементах, расположенных на расстоянии в 20 мм. Однако при изменении количества смесительных элементов для любого расстояния между ними коэффициент однородности увеличивается, и при использовании 5 и 9 штук достигает 100 % при расстоянии в промежутках от 15 до 17 и от 24 до 25 мм соответственно.

Рецензенты:

Блажевич С.В., д.ф.-м.н., профессор, зав. кафедрой информатики и вычислительной техники, ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород;

Трубаев П.А., д.т.н., профессор, зав. кафедрой теплоэнергетики, теплогазоснабжение и вентиляции, Белгородский инженерно-экономический институт, г. Белгород.

Работа поступила в редакцию 04.07.2013.