При производстве этаноламина возникает необходимость максимизировать одну или две фракции на стадии синтеза. Это позволит снизить энергозатраты на разделение фракций на стадии ректификации [1].

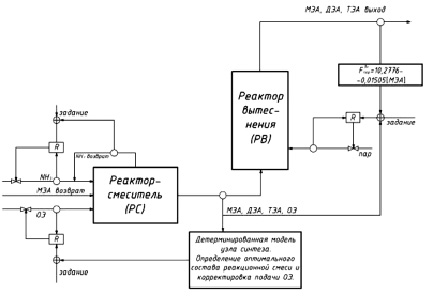

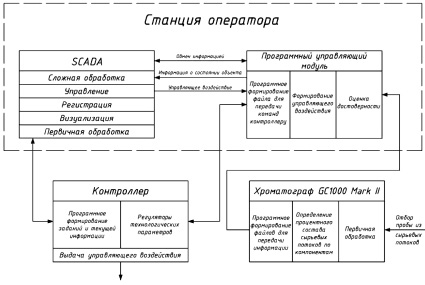

Это достигается благодаря разработанному приборно-программному аналитическому комплексу. Принципиальная схема комплекса представлена на рис. 1.

Приборно-программный аналитический комплекс включает два аналитических контура технической диагностики и автоматического регулирования

В первом контуре комплекса на основе хроматографической информации о составе фракций этаноламина микропроцессорный контроллер с эксклюзивной программой на основе детерминированной математической модели обеспечивает регулирование расхода окиси этилена с целью формирования на выходе реактора-смесителя в соответствии с целевой функцией максимального значения концентрации моноэтаноламина.

Рис. 1. Принципиальная схема приборно-программного аналитического комплекса стадии синтеза в производстве этаноламинов

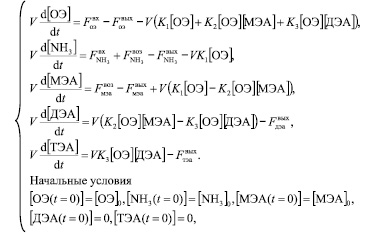

Детерминированная математическая модель имеет вид

(1)

(1)

где ОЭ – концентрация окиси этилена; МЭА – концентрация моноэтаноламина; ДЭА – концентрация диэтаноламина; ТЭА – концентрация триэтаноламина; NH3 – концентрация аммиака; FОЭ – расход окиси этилена.

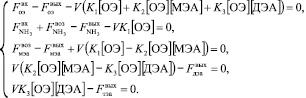

В установившемся режиме работы реактора математическая модель представляет систему нелинейных алгебраических уравнений:

(2)

(2)

На основе уравнений (2) проводится программирование микропроцессорного контроллера, на вход которого поступает информационный аналитический сигнал от промышленного хроматографа.

Второй контур комплекса обеспечивает регулирование расхода пара на основе регрессионной математической модели с целью уточнения концентрации моноэтаноламина на выходе стадии синтеза.

Оптимальный состав реакционной смеси на выходе из узла синтеза (после аппарата вытеснения) достигается регулированием температуры в реакторе вытеснения за счет подачи пара, определяемой с помощью регрессионной математической модели:

Fпар = 10,2776 – 0,015(МЭА). (3)

Эта модель также используется для программирования микропроцессорного контроллера на стадии реактора вытеснения.

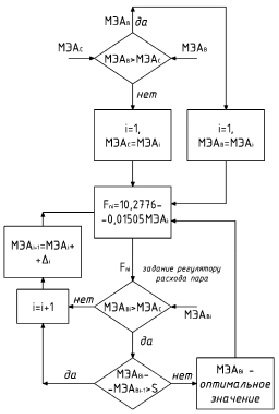

Разработан алгоритм технической диагностики и оптимизации фракции МЭА (рис. 2).

Важным звеном приборно-программного аналитического комплекса служит промышленный хроматограф GC 1000 MARK II, обеспечивающий первичную функцию технической диагностики. Благодаря наличию клапана ввода жидкой пробы реакционной смеси этаноламинов и уникального испарителя становится возможным анализ фракций этаноламинов. Выходной сигнал GC 1000 MARK II в виде аналогового сигнала поступает в управляющую станцию хроматографа и далее после преобразования в цифровую форму поступает в контур регулирования расхода ОЭ.

Хроматографический комплекс GC 1000 MARK II как основное средство технической диагностики имеет специализированное программное обеспечение, позволяющее получить на выходе информацию о процентном составе фракций этаноламинов. Это программное обеспечение согласовано с программным обеспечением микропроцессорных контроллеров. Эксплуатация, обслуживание и техническая настройка значительно упрощены благодаря реализации эффективного интерфейса и программного обеспечения Maintenance Terminal.

При каждом анализе фракций этаноламинов проводится предварительная внутренняя диагностика хроматографического комплекса, результаты которой отображаются на экране.

В хроматографе используется анализаторная шина, которая позволяет строить единую систему обслуживания. Выходная информация анализаторной шины с помощью сетевого серсера и специализированных плат используется для формирования выходных команд и выполнения других функций. Анализаторная шина при организации промышленного аналитического мониторинга, например, в производстве этаноламинов позволяет создать эффективную техническую диагностику процесса.

Хроматограф GC 1000 MARK II обеспечивает контроль концентрации фракций этаноламинов в диапазоне от 10 ppm до 100 %. Воспроизводимость показаний ±1 %.

Таким образом, хроматографический комплекс GC 1000 MARK II, обеспечивая первичную техническую диагностику фракций этаноламина, в соответствии с алгоритмом обработки математической модели микропроцессорным контроллером, способствует эффективной работе приборно-программного аналитического комплекса по технической диагностике процесса и коррекции фракций этаноламинов [2].

Обеспечение задач технической диагностики и управления процессом синтеза этаноламинов в настоящей работе производится посредством микропроцессорного контроллера типа SIMATIC S7-400 (Siemens). Данный контроллер – SIMATIC S7-400 имеет широкий спектр функций программно-логического управления и аналогового регулирования.

Рис. 2. Алгоритм технической диагностики и оптимизации фракции МЭА

Контроллер удовлетворяет следующим требованиям:

- способность без предварительного преобразования принимать аналоговые сигналы 4–20 mA;

- способность коммутации на дискретных выходах до ~ 220 В (для того чтобы напрямую управлять электропневмоклапанами);

- возможность с минимальными затратами организовать независимый прием и выдачу сигналов технологического процесса.

Монтаж модулей контроллера SIMATIC S7-400 производится на так называемом «монтажном рельсе» с 11-ю слотами расширения, обозначаемом в дальнейшем «каркас».

Процессорный модуль CPU 414-2 контроллера SIMATIC S7-400 располагается в слоте № 2 основного каркаса (каркас 0) и поддерживает до 3 каркасов расширения. Слоты № 4–11 всех каркасов служат для размещения модулей ввода-вывода, причем контроллеры SIMATIC могут принимать все виды унифицированных входных сигналов по току и напряжению, сигналы термопар и термометров сопротивления с различными видами номинальных статических характеристик: вид входного сигнала выбирает пользователь при монтаже контроллера, а не при заказе (кроме взрывозащищенных модулей). Питание модулей ввода-вывода и процессорного модуля осуществляется напряжением = 24 В от блока питания PS407, подключаемого к слоту № 1 каждого каркаса. При помощи модуля IM360, устанавливаемого в каркасе 0, и модуля IM361, устанавливаемого в каркасах расширения, осуществляется связь между каркасами.

Все процессорные модули контроллеров S7-400 имеют встроенный интерфейс MPI. Подключение контроллера SIMATIC к станции оператора на основе IBM-совместимого компьютера производится с помощью платы CP443-1, которая устанавливается в слот системной шипы PCI. Плата СР443-1 – это адаптер для связи станции оператора с контроллером, он позволяет использовать станцию оператора в качестве программатора. СР441 – коммуникационный процессор с интерфейсом RS 232. Станция оператора и микроконтроллер полностью совместимы и аппаратно, и программно. Станция оператора размещается в помещении ЦПУ. В АСУТП станция оператора выполняет следующие функции:

- предоставление оператору информации о текущей стадии процесса и о текущих значениях технологических параметров;

- архивирование технологической информации;

- регистрация хода технологического процесса в форме периодически выдаваемых операционных листов;

- сообщение об аварийных и предаварийных ситуациях;

- регистрация действий обслуживающего персонала.

Для решения этих задач фирмой Siemens предлагается открытая система визуализации (SCADA) WinCC, полностью совместимая с контроллерами серии S7. SCADA WinCC состоит из среды разработки и среды исполнения проекта, работающей в режиме реального времени. Ядро среды разработки WinCC образует нейтральная по отношению к отраслям промышленности и технологиям базовая система, которая оснащена всеми важнейшими функциями визуализации и обслуживания. WinCC включает в себя следующие программные компоненты:

- Control Center – для быстрого обзора всех данных проекта и глобальных установок;

- Graphics Designer – для создания мнемосхем и динамических графических объектов изображений процесса;

- Alarm Login – для сбора и архивации событий в системе;

- TagLogging – для архивирования измеряемых величин. Данные из архива могут визуализироваться в виде трендов и таблиц;

- Report Designer – для генерации отчетов по времени в свободно программируемом формате;

- Global Scripts – для программирования действий, производимых с объектами;

- User Administration – для управления правами доступа пользователей.

Программное обеспечение контроллера SIMATIC S7-400 разрабатывается в среде программирования Step 7. Step 7 позволяет последовательно пройти все стадии: от проектирования аппаратной конфигурации контроллера и написания пользовательского программного обеспечения до программного теста и архивации проекта.

Программная часть системы управления включает два уровня (рис. 3):

- нижний уровень – программа микропроцессорного контроллера;

- верхний уровень – исполняемый модуль среды визуализации.

Рис. 3. Структура программного обеспечения

Каждый уровень программного обеспечения включает среду разработки и исполняемую часть. Исполняемые части уровней контроллера и станции оператора обмениваются между собой данными. С учетом структуры на рис. 3 предложена укрупненная структура взаимодействия программного обеспечения системы управления (рис. 4).

Рис. 4. Структурная информационная система определения состава фракций этаноламина

В соответствии с рис. 4 выходной сигнал GC 1000 MARK II в виде аналогового поступает в управляющий программный модуль и далее после преобразования в цифровую форму в блоке контроллера передается в АСУТП. В этом случае выходная информация хроматографического комплекса становится доступной как для станции оператора, так и для микропроцессорного контроллера, который формирует управляющие воздействия. Как видно, эта структура включает три основных блока: блок формирования файлов для передачи информации о параметрах процентного состава сырьевых потоков по целевым компонентам, блок формирования файлов контроллера для передачи информации о параметрах технологического процесса и блок формирования визуализации, архивирования станции оператора и команд для контроллера.

Рецензенты:

Луконин В.П., д.т.н., профессор, заведующий кафедрой «Автоматизация и информационные системы» Дзержинского политехнического института (филиал) НГТУ, г. Дзержинск;

Никандров И.С., д.т.н., профессор кафедры «Автомобильный транспорт и механика» Дзержинского политехнического института (филиал), ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Дзержинск.

Работа поступила в редакцию 06.10.2014.