Днище вертикального стального резервуара является одним из основных конструктивных элементов, на которые воздействуют эксплуатационные нагрузки от веса продукта, металлоконструкций РВС, снега и пр. Технологически центральная часть днища выполняется из полотнища толщиной 6–9 мм, а периферийная часть состоит из кольца окраечных пластин толщиной 9–13 мм. Толщина конструкций выбирается в зависимости от требования заказчика к припуску на коррозию. Первоначально полотнище днища проектировалось как тонкая мембрана, через которую нагрузка от столба хранимой жидкости передается на основание сооружения. Впоследствии при увеличении толщины пластинки по требованиям заказчиков характер ее деформирования изменился. Аналитические решения для одного и того же просевшего участка днища при изменении толщины имеют существенные отличия.

В работах [1–2, 6] показано, что проблема появления просадочных зон под днищем резервуаров на практике встречается довольно часто. Неравномерная осадка, зачастую приводящая к появлению недопустимых напряжений в листовой конструкции днища РВС, может быть вызвана: ошибками на стадиях изысканий, проектирования и строительства, эксплуатацией резервуара при повышенных непроектных нагрузках вследствие производственно-технической необходимости, изменением гидрогеологических условий площадки объекта. В отечественной и зарубежной документации установлены требования, ограничивающие предельно допустимые величины осадки локальных участков центральной части днища. В российских отраслевых нормативных документах (РД-23.020.00-КТН-283-09) приводится интервал со значениями допустимой глубины локальных просадок:

|

Площадь, м2 Радиус зоны просадки, м |

0,1/0,18 |

0,5/0,4 |

1/0,56 |

3/0,98 |

5/1,26 |

|

Глубина, мм |

25 |

55 |

80 |

140 |

180 |

Из таблицы следует, что требования для осадок с радиусом зоны просадки более 1,26 м просто отсутствуют, при этом результаты диагностики более чем 300 резервуаров Западной Сибири [11] свидетельствуют о том, что радиус зоны неоднородности может составлять более 2,5 м.

С другой стороны, в нормативной документации США, в частности, в стандарте API-653, приведена формула (*) определения предельно допустимой величины вертикальной составляющей осадки – B, где нет ограничений по геометрическим размерам зоны просадки:

B = 0,37R, (*)

где B – максимально допустимая высота выпуклости или вогнутости зоны локальной просадки, дюйм; R – минимальный радиус вписанной окружности, построенной для зоны локальной осадки, футы.

В приведенной формуле не выделен интервал между минимальным и максимальным радиусом зоны депланации, основное условие применимости условия (1) – контур вписанной в зону просадки окружности должен отстоять от стенки резервуара на величину не менее чем 0,5R, чтобы предотвратить влияние краевого эффекта. В таком случае, согласно API-653, влиянием уторного узла можно пренебречь. Критерий определения допустимой величины осадки днища резервуара, предложенный в американском стандарте, охватывает все типоразмеры РВС, построенных в США. Принятые безразмерные коэффициенты запаса учитывают свойства стали, толщину и возможные диаметры днища. Это позволяет инженерам использовать установленный критерий без проведения дополнительных расчетов при выявлении осадки днища для принятия решения о необходимости проведения ремонта.

Развитие международных связей, сотрудничество российских компаний с международными в сферах проектирования, строительства и диагностики резервуарных парков на объектах хранения, переработки и перекачки нефти заставляет задуматься о гармонизации нормативной документации. Так, в случае с оценкой допустимых параметров осадки днища требования стандарта API нельзя распространить на отечественные резервуары без проведения дополнительных расчетов и обоснований, поскольку российские РВС имеют существенные отличия в конструкции и свойствах применяемых резервуарных сталей. Поэтому авторами данной статьи предлагается провести ряд вычислений, результаты которых позволили бы предложить универсальные требования к допустимым величинам просадки днищ отечественных резервуаров различных типоразмеров с наиболее полным интервалом встречающихся осадок. Для решения поставленной задачи был использован конечно-элементный программный комплекс ANSYS, позволяющий на построенной модели днища моделировать зоны просадки различной площади и высоты, рассчитывая при этом действующие эквивалентные напряжения в металле. Затем, сравнивая полученные напряжения с критическими – допускаемыми по НТД или предельными для стали (09Г2С), можно назначить критерии определения допустимой величины осадки днища РВС.

При моделировании процесса осадки были выбраны наиболее распространенные в РФ резервуары объемом 50000, 30000, 20000, 10000, 5000, 2000, 1000 м3. Расчеты выполнялись отдельно для днищ с толщиной листов 6 и 9 мм. Вертикальная составляющая зоны неравномерной осадки варьировалась в пределах от 0 до 0,4 м, а радиус просадочной зоны – от 0,1 до 2,45 м, рассмотренные интервалы соответствуют 90 % всех случаев встречающихся интервалов по данным диагностики, приведенным в [11].

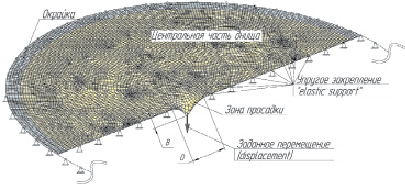

На рис. 1 представлена расчетная схема днища при задаваемых условиях нагружения.

В модели днища учитывалась окрайка, проектные геометрические размеры и свойства стали 09Г2С, имеющей предел текучести σт = 325 МПа. Сетка генерировалась в автоматическом режиме с разбиением на оболочечные конечные элементы типа SHELL181. Расположение и определение радиуса зоны неравномерной осадки не противоречит рекомендациям стандарта API-653:

где  – максимальный радиус вписанной окружности зоны просадки; R – минимальный радиус вписанной окружности зоны просадки.

– максимальный радиус вписанной окружности зоны просадки; R – минимальный радиус вписанной окружности зоны просадки.

Вертикальная составляющая зоны просадки задается с помощью функции заданного перемещения «displacement». При расчете была использована табулированная функция, в которой задавался шаг приращения глубины зоны просадки – для интервала от 0 до 0,4 м шаг составил 25 мм. Другой параметр осадки днища, радиус просадочной зоны, авторами предложено задавать с помощью изменения коэффициента постели грунтового основания («elastic support»). Так, уменьшая коэффициент постели, моделируется замена грунта на более слабый, который имеет меньшее значение расчетного сопротивления, вследствие чего при неизменной величине вертикальной составляющей осадки увеличивается радиальный размер просадочной зоны. Для моделирования зон просадки с радиусом от 0,1 до 2,45 м коэффициент постели варьировался от 0,01 до 5 МПа/м.

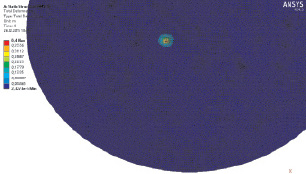

На рис. 2 представлена эпюра прогибов центральной части днища РВС-20000 при моделировании локального участка неравномерной осадки.

Рис. 1. Расчетная схема: B – вертикальная составляющая неравномерной осадки, м; D – усредненный диаметр зоны неравномерной осадки, м

Рис. 2. Эпюра прогибов днища РВС-20000 толщиной 6 мм при величине вертикальной составляющей осадки B = 0,4 м и радиусе зоны депланации R = 1 м

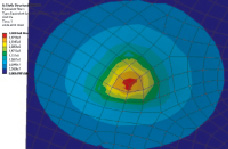

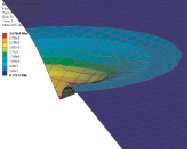

Всего было проведено 160 расчетов, для каждого из которых получены компоненты перемещений, деформаций и действующих напряжений в поверхностном и срединном слоях, поэтому на изображениях приведена только небольшая часть результатов. На рис. 3 представлена эпюра распределения напряжений непосредственно в просадочной зоне для днища толщиной 9 мм.

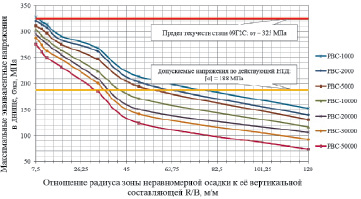

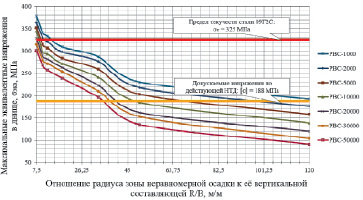

По результатам проведенных расчетов были построены номограммы – зависимости действующих эквивалентных напряжений в днище от геометрических параметров просадочной зоны: вертикальной и радиальной составляющих. На рис. 4 представлена номограмма для днищ резервуаров с толщиной 6 мм, на рис. 5 – с толщиной 9 мм.

а б

Рис. 3. Действующие эквивалентные напряжения в днище РВС-20000 толщиной 9 мм: а – B = 0,1 м, R = 1,2 м; б – B = 0,3 м, R = 2,25 м

Рис. 4. Номограмма определения действующих напряжений в днище толщиной 6 мм с интервалами неравномерной осадки: B = 0...0,4 м; R = 0,1...2,45 м

Рис. 5. Номограмма определения действующих напряжений в днище толщиной 9 мм с интервалами неравномерной осадки: B = 0...0,4 м; R = 0,1...2,45 м

При анализе осадки днища резервуара, подставляя данные диагностики – отношение радиуса к глубине зоны просадки R/B и соотнося их с типоразмером РВС, можно определить действующие напряжения в листовой конструкции. На каждой номограмме выделены критические области НДС. Напряжения, возникающие в днище, могут находиться в одной из трех областей.

1 – напряжения не превышают допускаемые по НТД – 188 МПа, днище находится в работоспособном эксплуатационном состоянии.

2 – напряжения превышают допускаемые, но не превышают предел текучести, в этом случае может наступить предельное состояние I или II групп.

3 – напряжения превышают предел текучести для стали 09Г2С – 325 МПа, в этом случае днище находится в аварийном состоянии.

Выводы

1. В программном комплексе ANSYS разработаны конечно-элементные модели днищ вертикальных стальных резервуаров основных типоразмеров, эксплуатирующихся в России: РВС-1000, 2000, 5000, 10000, 20000, 30000, 50000 с толщинами листов 6 и 9 мм.

2. Для каждого типоразмера резервуара выполнено моделирование неравномерной осадки центральной части днища с параметрами, учитывающими глубину и радиус зоны депланации. Для интервалов B = 0...0,4 м; R = 0,1...2,45 м, принятых согласно [11], получены номограммы со значениями эквивалентных напряжений в металле днища в зависимости от геометрических размеров зоны просадки. Наибольшие напряжения возникают в днище РВС-1000, имеющем толщину 9 мм при глубине зоны просадки 0,4 м и радиусе 0,1 м – более 370 МПа. Наименьшие напряжения возникают в днище РВС-50000 толщиной 6 мм – менее 70 МПа.

3. Установлено, что при одинаковых глубине и радиусе зоны просадки в днище толщиной 6 мм возникают меньшие напряжения в сравнении с днищем толщиной 9 мм. Днище РВС является мембраной с отношением её толщины к диаметру < 1/40, поэтому нагрузка поддерживается не за счет изгиба, а за счет растяжения по всей толщине.

Рецензенты:Обухов А.Г., д.ф.-м.н., профессор кафедры «Высшая математика», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Мерданов Ш.М., д.т.н., профессор, зав. кафедрой «Транспортные и технологические системы», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.

Работа поступила в редакцию 10.03.2015.