Стохастическое изменение характеристик потока зернового вороха, поступающего в сушилку [1, 2], возбуждает колебания переменных состояния ее рабочего процесса, что неизбежно сказывается на качестве его выполнения. Исследования подтверждают, что выполнить процесс сушки в соответствии с агротехническими требованиями [3–7] сложно. Это вызвано не только колебаниями характеристик потока вороха, но и техническими особенностями сушилок, их систем управления и действиями оператора.

Оценка изменчивости переменных состояния рабочего процесса сушилок в условиях производства позволяет получить достоверную информацию о качестве его выполнения, что сложно сделать, применяя детерминированные методы. Анализ структуры и взаимной связи процессов функционирования сушилки позволяет оценить ее динамические свойства как объекта управления и выработать рекомендации для их оптимизации.

Цель исследования

Изучение динамики процессов функционирования шахтной зерносушилки и их оптимизация.

Материалы и методы исследования

Анализ процессов выполнен на основе экспериментальных данных, полученных в результате исследования шахтной сушилки СЗШ-16А в условиях производства, с использованием методов статистической динамики.

Результаты исследования и их обсуждение

Сушилка как объект управления сложная динамическая система [3–7], входные и выходные переменные которой взаимосвязаны. Состояние процесса определяется температурой ϑЗ(t) и влажностью W(t) зерна, их начальные значения ϑЗ0(t) и W0(t) определяют условия сушки, а температура теплоносителя ϑТ(t) и экспозиция ω(t) – режим обработки.

Статистические характеристики переменных состояния процесса сушки (табл. 1 и 2) подтверждают, что входные переменные ϑЗ0(t) и W0(t) в течение времени изменяются стохастически в широких пределах, что возбуждает колебания выходных переменных ϑЗ(t) и W(t) в интервале, превышающем агротехнический допуск [15].

При изменении температуры теплоносителя ϑТ(t) в диапазоне 57,4…97,4 °С в камере сушки удавалось снизить влажность зерна на 2,1…8,8 %, при этом его нагрев оставался ниже предельно допустимого, что свидетельствует о низкой интенсивности применяемых режимов. Средние расходы теплоносителя в опытах поддерживались в диапазоне 9,9…11,8 м3/с при среднеквадратических отклонениях σ = 0,6…2,7 (м3/с)2. Влагосодержание теплоносителя на выходе из камеры сушки изменялось в диапазоне 36,0…82,3 % при σ = 4,6…12,5( %)2.

Температура теплоносителя в подводящих коробах центрального вертикального сечения камеры сушки распределена достаточно равномерно. Её отклонения от среднего по высоте камеры значения укладываются в диапазон 1,0…3,4 °С.

На рис. 1 представлено изменение температуры и влажности зерна по высоте камеры сушки. В ее верхней части характерно интенсивное увеличение температуры зерна, которое продолжается приблизительно до 6-го ряда коробов. В средней части рост температуры замедляется, но возрастает скорость влагоудаления. Начиная приблизительно с 12-го ряда коробов, температура зерна вновь повышается интенсивнее. На уровне последнего ряда температура зерна стабилизируется или даже снижается, что объясняется подсосом атмосферного воздуха через выгрузной аппарат сушилки.

Таблица 1

Статистические характеристики переменных на входе и выходе сушилки

|

Опыт |

Вид зерна |

Разводка выгрузного аппарата, град. |

Зона контроля в сушилке |

Переменная |

|||||

|

Температура теплоносителя |

Влажность зерна |

Температура зерна |

|||||||

|

mϑТ, °С |

σϑТ, °С2 |

mW, % |

σW, ( %)2 |

mϑЗ, °С |

σϑЗ, °С2 |

||||

|

1 |

овес |

16,5 |

на входе |

64,6 |

0,8 |

33,6 |

1,7 |

14,7 |

2,5 |

|

на выходе |

29,9 |

1,5 |

25,5 |

1,2 |

28,0 |

1,0 |

|||

|

2 |

овес |

16,5 |

на входе |

67,6 |

0,6 |

31,3 |

1,6 |

18,1 |

2,5 |

|

на выходе |

33,9 |

1,7 |

22,7 |

1,2 |

30,0 |

1,1 |

|||

|

3 |

ячмень |

22,0 |

на входе |

62,1 |

0,52 |

31,1 |

2,6 |

10,4 |

1,0 |

|

на выходе |

31,8 |

3,1 |

28,8 |

1,8 |

26,7 |

1,7 |

|||

|

4 |

ячмень |

15,0 |

на входе |

69,2 |

0,8 |

28,4 |

2,0 |

9,9 |

0,4 |

|

на выходе |

25,8 |

2,8 |

24,1 |

1,7 |

25,7 |

1,8 |

|||

|

5 |

ячмень |

15,0 |

на входе |

70,3 |

0,6 |

19,8 |

2,4 |

11,5 |

1,0 |

|

на выходе |

27,4 |

2,9 |

14,5 |

1,6 |

31,8 |

3,6 |

|||

|

6 |

ячмень |

21,2 |

на входе |

71,8 |

1,0 |

30,5 |

2,6 |

13,1 |

0,8 |

|

на выходе |

29,0 |

1,5 |

21,7 |

1,6 |

27,6 |

1,8 |

|||

|

7 |

ячмень |

17,0 |

на входе |

68,4 |

1,0 |

28,3 |

1,5 |

12,8 |

0,8 |

|

на выходе |

30,1 |

1,7 |

21,0 |

0,9 |

25,1 |

2,7 |

|||

|

8 |

ячмень |

19,8 |

на входе |

83,5 |

0,75 |

19,8 |

2,4 |

10,9 |

1,6 |

|

на выходе |

36,8 |

2,5 |

14,5 |

1,6 |

26,4 |

2,3 |

|||

|

9 |

ячмень |

22,0 |

на входе |

57,4 |

0,7 |

16,4 |

1,06 |

12,2 |

0,7 |

|

на выходе |

29,9 |

3,0 |

14,3 |

0,87 |

24,0 |

0,8 |

|||

|

10 |

пшеница |

30,0 |

на входе |

97,4 |

0,72 |

22,3 |

1,9 |

16,9 |

1,6 |

|

на выходе |

47,5 |

2,1 |

14,3 |

1,2 |

37,3 |

1,7 |

|||

|

11 |

пшеница |

25,0 |

на входе |

92,4 |

0,9 |

23,8 |

2,8 |

20,5 |

1,2 |

|

на выходе |

40,4 |

2,7 |

16,9 |

2,3 |

41,8 |

3,4 |

|||

|

12 |

пшеница |

22,0 |

на входе |

90,5 |

0,8 |

23,3 |

2,4 |

18,6 |

1,1 |

|

на выходе |

40,3 |

2,6 |

18,6 |

2,0 |

36,5 |

3,1 |

|||

Таблица 2

Статистические характеристики переменных в центральном вертикальном сечении камеры сушки

|

Ряд отводящих коробов |

Переменная |

|||||||

|

Влажность зерна |

Температура зерна |

Температура теплоносителя в подводящем коробе |

Температура теплоносителя в отводящем коробе |

|||||

|

mW, % |

σW, ( %)2 |

mϑЗ, °С |

σϑЗ, °С2 |

mϑТ0, °С |

σϑТ, °С2 |

mϑТ, °С |

σϑТ, °С2 |

|

|

Ячмень «Пиррка». Разводка выгрузного аппарата 15º |

||||||||

|

2 |

19,0 |

2,4 |

11,5 |

1,0 |

66,9 |

0,6 |

16,4 |

1,2 |

|

4 |

18,8 |

2,4 |

18,0 |

1,7 |

– |

– |

– |

– |

|

6 |

18,1 |

2,1 |

22,6 |

2,1 |

69,1 |

0,5 |

26,1 |

1,9 |

|

8 |

17,1 |

2,3 |

24,6 |

2,3 |

69,1 |

0,5 |

29,4 |

2,2 |

|

9 |

16,6 |

2,2 |

26,6 |

2,7 |

– |

– |

– |

– |

|

10 |

16,1 |

2,0 |

28,0 |

2,6 |

– |

– |

– |

– |

|

11 |

15,9 |

1,9 |

29,2 |

2,6 |

69,4 |

0,6 |

34,4 |

2,4 |

|

12 |

15,6 |

2,0 |

30,1 |

2,8 |

– |

– |

– |

– |

|

13 |

15,5 |

1,8 |

30,9 |

2,7 |

– |

– |

– |

– |

|

14 |

15,1 |

1,8 |

31,8 |

2,9 |

69,6 |

0,6 |

36,9 |

2,8 |

|

15 |

14,8 |

1,7 |

33,0 |

3,0 |

– |

– |

– |

– |

|

16 |

14,5 |

1,6 |

31,8 |

3,6 |

70,3 |

0,6 |

32,4 |

2,9 |

Рис. 1. Изменение влагосодержания (а) и температуры (б) зерна по высоте камеры сушки

Это подтверждается изменением температуры теплоносителя в отводящих коробах (рис. 2). Для большинства опытов характерно повышение температуры отработанного теплоносителя по мере сушки зерна и уменьшение его температуры на 2,0…10,9 °С к последнему ряду коробов. Изменение средних температур теплоносителя по высоте камеры составило 7,3…20,4 °С.

Среднеквадратические отклонения колебаний влажности зерна к выходу из сушильной камеры понижаются (табл. 1 и 2), что свидетельствует о её способности сглаживать их амплитуду, а температуры зерна и теплоносителя, наоборот, повышаются. Отношение дисперсии колебаний влажности зерна на выходе камеры к дисперсии колебаний влажности на её входе укладывается в диапазон 0,61...0,85.

Разброс средних температур теплоносителя в горизонтальном сечении камеры сушки достигает 1,0…8,9 °С, разброс влажностей зерна составляет 1,4…12,9 %, а разброс температур зерна – 5,4…25,2 °С для 14-го ряда. Это значительно превышает задаваемую агротехническими требованиями [15] неравномерность выполнения процесса сушки.

Какой-либо устойчивой закономерности в распределении полей температуры и влажности зерна по ширине камеры не обнаружено. Однако обнаружена закономерность изменения температуры зерна вдоль коробов. Во всех опытах (рис. 3) наблюдались более высокие температуры зерна вблизи отводящего диффузора. Это является следствием неравномерного распределения теплоносителя вдоль коробов [8–9]. В конце коробов у стенки отводящего диффузора подача теплоносителя больше, чем в их средней части, что определяет больший подвод тепловой энергии к зерну. Изменение температуры зерна вдоль короба достигает 4,9…25,2 °С. Для эффективного перераспределения потоков газа вдоль коробов могут быть использованы мероприятия, предложенные в [8–11].

Рис. 2. Изменение температуры теплоносителя по высоте камеры сушки

Рис. 3. Изменение температуры зерна вдоль коробов 14-го ряда

Таблица 3

Динамические характеристики процессов на входе и выходе камеры сушки

|

Процесс |

ρ, мин |

f, с-1·10-3 |

|

W0(t) |

15…60 |

6,0…13,0 |

|

ϑЗ0(t) |

18…67 |

5,5…15,0 |

|

W(t) |

27…63 |

6,3…13,8 |

|

ϑЗ(t) |

15…46 |

7,0…13,5 |

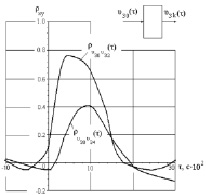

По реализациям случайных процессов вычислены оценки нормированных корреляционных функций и функций спектральной плотности (табл. 3 и 4). Анализ типичных сглаженных оценок нормированных корреляционных функций (рис. 4) позволяет сделать вывод об их эргодических свойствах. Период колебаний существенных частот оказался сопоставим с экспозицией сушки.

Интервалы корреляции ρ и граничные частоты f процесса изменения влажности зерна W(t) по высоте камеры сушки (табл. 4) практически не изменяются. Это подтверждает, что сушилка как динамическое звено не меняет структуру (частотный состав) процесса W(t). Стабильным по высоте камеры сохраняется также частотный состав процесса изменения температуры теплоносителя ϑТ(t).

Меняются по высоте камеры показатели процесса изменения температуры зерна ϑЗ(t). По мере его нагрева и обезвоживания интервалы корреляции и граничные частоты постепенно приближаются к аналогичным показателям процесса W(t). Это подтверждает связь между ними.

Взаимные корреляционные функции процессов по каналам преобразования возмущающих воздействий подтверждают существование между ними тесной корреляционной связи, сдвиг максимума которой практически равен экспозиции. Коэффициенты взаимной корреляции процессов W0(t) – ϑЗ(t) и ϑЗ(t) – ϑЗ(t) в зависимости от режима сушки переменны и принимают как положительные, так и отрицательные значения (табл. 5). При низких влажностях зерна (W0 < 20 %) коэффициенты отрицательны, а при высоких – положительны.

Таблица 4

Динамические характеристики процессов внутри камеры сушки

|

Ряд коробов |

Процессы |

|||||

|

W(t) |

ϑЗ(t) |

ϑТ(t) |

||||

|

ρW, мин |

fW, c-1·10-3 |

ρϑЗ, мин |

fϑЗ, c-1·10-3 |

ρϑT, мин |

fϑT, c-1·10-3 |

|

|

2 |

27,0…43,0 |

9,0…10,5 |

12,0…30,0 |

6,0…16,5 |

12,0…51,0 |

7,0…22,5 |

|

6 |

23,0…43,0 |

9,0…10,5 |

12,0…36,0 |

7,5…16,5 |

12,0…33,0 |

6,0…16,5 |

|

8 |

25,0…33,0 |

7,5…10,5 |

12,0…36,0 |

7,5…16,5 |

15,0…39,0 |

6,0…16,5 |

|

11 |

20,0…25,0 |

7,5…9,0 |

12,0…35,0 |

10,5…18,5 |

15,0…35,0 |

7,5…18,0 |

|

14 |

25,0…30,0 |

6,0…7,5 |

13,5…39,0 |

7,5…24,0 |

10,0…35,0 |

6,0…16,5 |

|

15 |

20,0…40,0 |

6,0…10,5 |

15,0…40,0 |

7,5…12,0 |

12,0…42,0 |

6,0…18,0 |

а) б)

Рис. 4. Нормированные корреляционные функции процессов изменения ϑЗ(t) и W(t) зерна на входе (а) и на выходе (б) из сушилки

Таблица 5

Коэффициенты взаимной корреляции процессов

|

Процессы |

Значения |

|

W0(t) – ϑЗ(t) |

– 0,48…0,32 |

|

W0(t) – W(t) |

0,37…0,61 |

|

W(t) – ϑЗ(t) |

– 0,77…0,39 |

Наибольшие значения коэффициента корреляции процессов W(t) – ϑЗ(t) соответствуют зерновому слою с низкой влажностью (W < 16 %), что подтверждает возможность косвенной оценки его влажности по температуре нагрева. Это можно использовать в системах для принятия оперативного решения об окончании сушки.

Положительная корреляционная связь процессов ϑЗ0(t) – ϑЗ(t) обнаружена в верхней части камеры сушки. Однако по мере удаления зоны сушки от начала камеры коэффициент взаимной корреляции процессов интенсивно убывает (рис. 5), сдвиг максимума корреляционной связи обусловлен транспортным запаздыванием. В зонах, расположенных ниже шестого ряда коробов (1/3 часть высоты камеры), корреляционной связи процессов ϑЗ0(t) – ϑЗ(t) не обнаружено, но обнаружена тесная связь процессов W0(t) – ϑЗ(t), чем подтверждается, что основным возмущающим воздействием сушки являются колебания ϑ0(t).

Рис. 5. Нормированные взаимные корреляционные функции процессов ϑЗ0(t) – ϑЗ(t) на уровне второго и четвертого ряда отводящих коробов

Принимая гипотезу о нормальном законе распределения случайной функции изменения влажности зерна на выходе камеры сушки, определена вероятность её пребывания в заданном агротехническими требованиями [15] симметричном допуске (ΔW = ± 1,5 %), которая при среднеквадратических отклонениях, укладывающихся в диапазон σW = 0,9…2,3( %)2, составляет РΔ = 0,48…0,90. Это подтверждает низкое качество выполнения рабочего процесса в сушилках и обусловливает необходимость разработки мероприятий, уменьшающих дисперсию колебаний влажности зерна в процессе сушки. Эффективное решение такой задачи может быть достигнуто применением системы управления, предложенной в [12–14].

Заключение

Полученная информация характеризует сушилку как стохастическую, распределённую, многосвязную динамическую систему, обладающую транспортным запаздыванием и нелинейными (а по ряду каналов экстремальными) связями между основными переменными состояния её рабочего процесса. Колебания начальной влажности зерна вызывают значительные колебания его температуры и влажности в сушилке, период которых сопоставим с экспозицией сушки. Сушилка способна уменьшать дисперсию колебаний влажности зерна, тем не менее, неравномерность нагрева и сушки зерна во времени и пространстве ее рабочей камеры превышает агротехнические допуски, что подтверждает низкое качество выполнения рабочего процесса. Установлено, что у стенки отводящей камеры зерно нагревается больше, чем в центральной части распределительных коробов, что объясняется неравномерным распределением газа вдоль них. Для повышения качества и интенсивности сушки предложены усовершенствованные системы распределения газа и управления рабочим процессом.

Рецензенты:

Волхонов М.С., д.т.н., профессор, проректор по учебной работе Костромской государственной сельскохозяйственной академии, Костромская область, п. Караваево;

Швецов И.В., д.т.н., профессор, заведующий кафедрой промышленной энергетики Новгородского государственного университета им. Ярослава Мудрого, г. Великий Новгород.

Работа поступила в редакцию 15.04.2015.