В настоящее время РФ активно ведется добыча нефти и газа на морских нефтегазовых месторождениях. Ключевым элементом этой добычи являются морские стационарные платформы, многие из которых эксплуатируются уже более 30 лет [1, 2, 4–6]. Сложные условия эксплуатации этих платформ приводят к тому, что конструктивные элементы и сварные соединения получают недопустимые повреждения. Если конструктивные элементы опорных блоков заменяются, то сварные соединения ремонтируются. Однако оценить ресурс таких отремонтированных (восстановленных) соединений не представляется возможным. Учитывая вышесказанное, было проведено экспериментальное исследование, которое заключалось в доведении экспериментального сварного соединения в результате создания в нем амплитуд переменных напряжений до первичного разрушения, его последующем восстановлении и повторном разрушении. Как показали расчеты, напряженное состояние сварного соединения опорного блока хорошо описывается значениями амплитуд первых главных напряжений. При этом необходимо учитывать влияние масштаба образцов для испытания и реальных сварных соединений опорного блока, шероховатости поверхности, асимметрию циклов напряжений и остаточных напряжений. Для решения этих задач на примере исследуемого «К»-типа соединения (рис. 1, а), расположенного в зоне периодического смачивания, определим величины номинальных напряжений, а затем получим значения главных напряжений, действующих в сварном соединении. Моделирование проводилось с использованием программного комплекса StructureCAD. Важно обратить внимание на тот факт, что после прохождения вершиной волны обтекаемого элемента направление нагрузки меняет свой знак. Поэтому в табл. 1 приведены значения напряжений как для случая напряжения от прямого воздействия волновой нагрузки, так и для вектора напряжения при обратном направлении действия волновой нагрузки, что позволяет определить асимметрию цикла нагружения. Рассмотрим сварное соединение «К»-типа (раскос), образованное сопряжением двух горизонтальных элементов диаметром 325 мм с колонной с диаметром 720 мм (рис. 1, б). При помощи программного комплекса StructureCAD определим действующие нормальные и касательные напряжения, получим значения главных напряжений, действующих в сварном соединении. Действуя аналогичным образом и в соответствии с [1], меняя направление вектора действия ветро-волновой нагрузки (ВВН), проведя соответствующее компьютерное моделирование, получим значения напряжений, действующих в сварном соединении, а затем рассчитаем значения главных напряжений как при прямом, так и при обратном воздействии ВВН (табл. 1).

а б

Рис. 1. а – сварное соединение «К» опорного блока морской стационарной платформы; б – местоположение исследуемого «К»-типа соединения опорного блока морской стационарной платформы

Таблица 1

Значения главных напряжений при прямом и обратном воздействии ВВН, действующие соединении «К»-типа

|

Главные напряжения |

Воздействие ветро-волновой нагрузки, МПа |

|

|

прямое |

обратное |

|

|

σ1 |

290,4 |

–210,2 |

|

σ2 |

15,62 |

–13,93 |

|

σ3 |

6,8 |

–5,06 |

Знак минус или плюс свидетельствует о направлении действия нагрузки. Из результатов расчета видно, что характеристики цикла напряжений являются асимметричными, что объясняется значительными напряжениями, вызванными действием сил тяжести как самой платформы, так и весом распределенного на ней оборудования и совпадением направления действия векторов их главных напряжений. Проведем численно-аналитическое моделирование экспериментального процесса и спрогнозируем предельные амплитуды главных напряжений с учетом влияния шероховатости поверхности и масштабного фактора, описанного в работах Н.А. Клыкова [3]. После этого рассчитаем значения предельных амплитуд главных напряжений с учетом влияния асимметрии цикла главных напряжений, характеризуемых значениями коэффициентов Rσ1, Rσ2, Rσ3, и построим кривую усталости для ремонтных сварных соединений. Построим модель экспериментальной установки в программном комплексе StructureCAD (рис. 2). По результатам численно-аналитического моделирования была построена экспериментальная установка, показанная на рис. 3.

Рис. 2. Аналитическая модель экспериментальной установки в программном комплексе StructureCAD

Рис. 3. Фактическая экспериментальная установка, моделирующая соединение «К»-типа

Определим номинальные и предельные напряжения. Учитывая тот факт, что при выбранном способе нагружения действие нагрузки происходит вдоль одной вертикальной оси и одной плоскости, то с достаточной для практики степенью точности можно принять значение первого главного напряжения по формуле

(1)

(1)

где Мэ – величина экспериментального изгибающего момента; β – коэффициент, принимаемый в зависимости от вида сварки, для ручной электродуговой сварки β = 0,7; k – катет шва, k = 0,0015 м; L – длина сварного соединения, L = 0,876 м. Испытания проводились на уровне напряжений 82 и 115 МПа. Для сопоставления результатов, приведенных в [3], и методики Н.А. Клыкова рассчитаем предел выносливости сварного соединения «К»-типа в условиях первого разрушения. Как показало проведенное численно-аналитическое моделирование, основной вклад в определение предельных амплитуд напряжения вносят первые главные напряжения. Второе и третье главные напряжения лишь незначительно уточняют полученный результат. Полученные значения предельных амплитуд главных напряжений приведены в табл. 2.

При оценке усталостной долговечности пользуются такими понятиями, как размах напряжений [6], равный разнице максимального и минимального напряжений цикла, и понятием амплитуды цикла, равной половине разницы максимального и минимального напряжений цикла. И в том и в другом случае результаты аналогичны и соответствуют значениям, полученным в диссертационном исследовании И.В. Староконь по методике Н.А. Клыкова. Поэтому предел выносливости до первого разрушения σ–1 можно приближенно принять равным величине предельной амплитуды первого главного напряжения, равной 25 МПа. Следующим шагом является проведение эксперимента второго типа. Оценим ресурс сварных соединений, подвергнутых ремонту. В дальнейшем будем называть их восстановленными.

Таблица 2

Результаты расчета предела выносливости сварного соединения «К»-типа по методике Н.А. Клыкова [3]*

|

σ1а |

|

|

|

К |

α |

η1 |

η2 |

η3 |

σ–1 |

|

|

113 |

0,56 |

2 |

0,53 |

1,41 |

0,5 |

0,1 |

0,4 |

0,1 |

45 |

13,3 |

Примечание. *Обозначения, принятые в табл. 2: σ1а – предельная амплитуда первого главного напряжения;  – коэффициент асимметрии остаточных напряжений;

– коэффициент асимметрии остаточных напряжений;

, К, α – вспомогательные коэффициенты; η1, η2, и η3 – коэффициент влияния соответственно растягивающих, сжимающих и изгибающих нормальных напряжений; σ–1 – предел выносливости;

, К, α – вспомогательные коэффициенты; η1, η2, и η3 – коэффициент влияния соответственно растягивающих, сжимающих и изгибающих нормальных напряжений; σ–1 – предел выносливости;  – предельная амплитуда первого главного напряжения. Обозначения и методы расчета всех значений, приведенных в табл. 2, детально приведены в работе [3].

– предельная амплитуда первого главного напряжения. Обозначения и методы расчета всех значений, приведенных в табл. 2, детально приведены в работе [3].

а б

в г

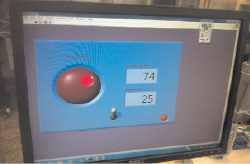

Рис. 4. а – пневматический цилиндр; б – управляющий модуль эксперимента; в – блок переключения вектора действия экспериментальной нагрузки; г – модуль контроля значений экспериментального давления

Теория для второго вида эксперимента отсутствует, предел выносливости сварных соединений, подвергнутых ремонту, невозможно определить аналитически. В связи с этим И.В. Староконь спроектировал и построил экспериментальные установки, на которых последовательно проводилось первичное, а затем и повторное разрушение отремонтированных соединений. В качестве модуля управления использовался алгоритм, реализованный в программном комплексе LabVIEW. Алгоритм управления описан в диссертационной работе И.В. Староконь, а управляющий модуль приведен на рис. 4, б. Эксперимент проводился следующим образом. От трубопровода высокого давления со сжатым воздухом был проведен отвод к модулю контроля значений экспериментального давления (рис. 4, г). В этом модуле давление понижалось до заданной величины, установленной в управляющем модуле эксперимента (рис. 4, б). Затем давление поступало в блок переключения вектора экспериментальной нагрузки (рис. 4, в). А после поступало в пневматический цилиндр (рис. 4, а), в котором оно преобразовалось в силу определенной величины, которая под управлением блока переключения развивалась последовательно по вертикальной оси в разных направлениях. Эта нагрузка и создавала разрушающий экспериментальный момент в исследуемом сварном соединении. Оценка пределов выносливости проводилась по формуле Гольцева [3, 5]:

(2)

(2)

где σ1 и σ2 – амплитуды переменных напряжений; N1 и N2 – число циклов до разрушения на соответствующих амплитудах напряжений. Эксперимент заключался в следующем. Предыдущие испытания проводились до появления трещины глубиной 2–3 мм или более, так как при появлении трещины подобных размеров в некоторых случаях ее разрастание в магистральную трещину при тех же условиях нагружения происходило менее чем за 500–1000 циклов и не всегда удавалось вовремя остановить процесс перехода трещины глубиной 2–3 мм в магистральную трещину. После образования этой трещины соединение подвергалось ремонту и еще раз доводилось до разрушения.

Была испытана серия из четырех образцов отремонтированных тавровых сварных соединений при амплитудах напряжений 82 и 115 МПа. Полученные результаты приведены в табл. 3.

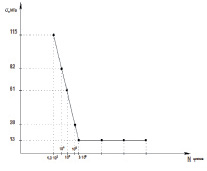

В результате был вычислен предел выносливости, равный 46 МПа. Подстановка значений минимальных значений числа циклов, разово полученных в ходе экспериментов, не сильно повлияла на конечный результат, составивший 45,29 МПа. Действуя по методике Н.А. Клыкова, сопоставим полученный экспериментальный результат с результатом для реального сварного соединения. Рассчитаем предельные амплитуды главных напряжений, коэффициенты влияния нормальных напряжений и другие вспомогательные величины с учетом влияния остаточных напряжений (табл. 4).

Рис. 5. Трещина в сварном соединении экспериментальной установки

Рис. 6. Кривая усталости восстановленного сварного соединения МСП

Таблица 3

Число циклов N до разрушения, полученных в ходе испытания отремонтированного сварного соединения «К»-типа

|

Образец 1 |

Образец 2 |

Образец 3 |

Образец 4 |

Среднее значение |

Дисперсия |

Среднеквадратическая погрешность |

Доверительный интервал |

Результат эксперимента |

|

Амплитуда напряжений σ1 = 82 МПа |

||||||||

|

11951 |

10769 |

12496 |

12601 |

11951 |

11953 |

840 |

420 |

11953 ± 420 |

|

Амплитуда напряжений σ2 = 115 МПа |

||||||||

|

4332 |

3975 |

4672 |

4348 |

4332 |

284 |

142 |

453 |

4332 ± 453 |

Таблица 4

Результаты обработки экспериментов, полученных в ходе испытания отремонтированного сварного соединения «К»-типа и расчета предельной амплитуды первого главного напряжения (обозначения см. в табл. 2)

|

σ1а |

|

|

|

К |

α |

η1 |

η2 |

η3 |

σ–1 |

|

|

113,5 |

0,56 |

2 |

0,53 |

1,41 |

0,52 |

0,1 |

0,4 |

0,1 |

45 |

13,3 |

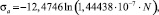

Таким образом, как показали расчетно-экспериментальные исследования, предел выносливости сварного соединения «К»-типа соединения после ремонта составляет 13,3 МПа. Аппроксимирующее уравнение кривой усталости и значение точки перелома кривой усталости NG рассчитаем в программном комплексе Wolpram:

(3)

(3)

Решая это уравнение относительно предела выносливости на уровне 13,3, получим точку перелома кривой усталости, в которой NG равно приблизительно 3∙106. Построим кривую усталости восстановленного сварного соединения «К»-типа (рис. 6) с учетом исследований в работе [6]. Таким образом, были установлены параметры кривой усталости отремонтированного сварного соединения «К»-типа опорного блока морской стационарной платформы, что позволит в будущем рассчитать их ресурс.

Рецензенты:

Бородавкин П.П., д.т.н., профессор, генеральный директор АО «Интергаз», г. Москва;

Безкоровайный В.П., д.т.н., профессор, Российский государственный университет нефти и газа им. И.М. Губкина, г. Москва.