В условиях активного освоения Крайнего Севера и Арктики используется большой парк строительно-дорожных машин (СДМ) соответствующего климатического исполнения. При этом подрядными организациями, выигравшими тендеры на проведение работ на таких объектах, используются СДМ усреднённых условий эксплуатации, такая техника не рассчитана на эксплуатацию в суровых климатических условиях. Таким образом, для результативного и экономически оправданного использования этих машин для выполнения задач в условиях сурового климата необходимо принимать специальные меры, касающиеся тепловой подготовки данной техники [5, 10, 11, 13].

Работы в этом направлении в отечественной и мировой практике ведутся с 30-х годов прошлого века. Основные значимые результаты этих работ достигнуты в области обеспечения тепловой подготовки дизельных ДВС СДМ и специальной техники. При этом известно, что на данный момент большинство СДМ являются гидрофицированными. Использование такой техники в этих районах сопряжено с определёнными трудностями. Впоследнее время ведущие фирмы, производящие СДМ, внесли в их гидросистемы ряд усовершенствований, повышающих надежность, эргономичность, экономичность и экологичность техники.

Совершенствование гидропривода СДМ в настоящее время осуществляется комплексно. Идёт внедрение как инновационных конструкций гидропривода в целом, так и его элементов [2, 3, 7, 8]:

–аккумулирование энергии рабочей жидкости в гидропневмоаккумуляторах и ее передача в наиболее нагруженное время исполнительным элементам гидросистемы;

–повышение энергоэффективности гидропривода за счёт снижения гидравлических потерь в элементах гидропривода;

–введение систем пропорционального гидропривода;

–переход к использованию в качестве элементов гидропривода исполнительных механизмов элементов с ШИМ-управлением.

В целом данные направления проявляются уже на стадии проектирования гидропривода и особенно при производстве его элементов. Так технологии, применяемые, например, при производстве трубок для гидролиний, предусматривают отказ от сварочных операций, прочистку и особую обработку внутренних поверхностей трубок с целью повышения класса чистоты поверхностей, для снижения их сопротивления потоку жидкости. При этом снижаются общие энергозатраты всей системы гидропривода [12].

Развитие системы гидропривода осуществляется в направлении использования автоматических систем управления процессами работы СДМ. Это реализуется компаниями Bosch Rexroth (Load Sensing – чувствительные к нагрузке), HIOS III от Hitachi и Komatsu.

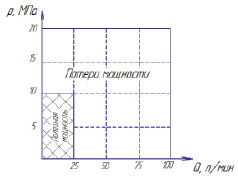

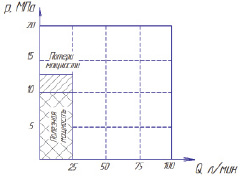

По сравнению с обычной, система с LS регулированием менее энергозатратна, а потерянная мощность такой системы зависит исключительно от перепада давления и подачи насоса. На рис.1 представлен график затрачиваемой мощности обычной гидросистемы, а на рис.2 – системы с LS-регулированием.

Из графика следует, что для преодоления нагрузки гидродвигателю необходимо рабочее давление в 10МПа и поток рабочей жидкости 25л/мин. Остальной поток жидкости, который нагнетает насос, дросселируется обратно в бак, и эта энергия расходуется без работы машины.

Рис. 1. График затрачиваемой мощности в обычной системе с дроссельным регулированием

Рис. 2. График затрачиваемой мощности в гидросистеме с LS-регулированием

Из графика на рис.2 видно, что при тех же нагрузках гидродвигателя насос подает столько рабочей жидкости, чтобы совершить полезную работу и компенсировать потери в гидросистеме. Использование пропорциональной системы регулирования позволяет рационально расходовать мощность машины.

Системы, используемые в гидроприводах СДМ, позволяют повысить их производительность. Атакже требуют минимального вмешательства в рабочий процесс оператора, так как все эти действия запрограммированы и фактически управление осуществляется бортовым компьютером. При этом возникают высокие требования к электронике данной машины и необходима высокая квалификация обслуживающего персонала.

Несмотря на все усовершенствования гидросистем, их работоспособность снижается при воздействии низких отрицательных температур окружающего воздуха. Косновным причинам снижения работоспособности гидросистем СДМ относятся следующие:

–изменение посадок сопрягаемых деталей элементов гидропривода;

–повышение вязкости рабочей жидкости и, как следствие, рост рабочего давления в момент пуска гидросистемы;

–уменьшение эластичности уплотняющих элементов гидросистем и как следствие их повышенный износ в момент «холодного пуска»;

–проявление «хладноломкости металла», что в сочетании с повышенным давлением при «холодном пуске» часто приводит к отказу деталей гидропривода.

В связи с этим одним из важнейших направлений адаптации гидрофицированных СДМ к суровым условиям является тепловая подготовка их гидросистем. На сегодняшний день предложены и используются следующие способы тепловой подготовки гидропривода [2, 3, 4 6, 9, 11]:

–прогрев гидропривода СДМ перед началом работы под малой нагрузкой, последовательным включением всех ее элементов;

–дроссельный разогрев рабочей жидкости;

–прогрев гидробака выхлопными газами ДВС;

–электропрогрев рабочей жидкости;

–прогрев элементов гидропривода (локальный прогрев): охлаждающей жидкостью контура ДВС; утилизационным теплом выхлопных газов ДВС; использованием электроподогрева;

–сохранение тепла машины (выработанного в рабочую смену) в межсменный период с целью повышения температуры элементов гидропривода при пуске гидросистемы.

При использовании машинами систем тепловой подготовки гидропривода имеется много потребителей тепла (гидробак, насос, исполнительные элементы, аппаратура регулирования, рукава высокого давления). Это приводит к необходимости определения очередности, продолжительности, интенсивности прогрева гидропривода. Возрастает число дополнительных операций, которые должен выполнить оператор перед пуском или во время самого пуска (открытие – закрытие клапанов, заслонок, включение – выключение электрических потребителей, одновременный контроль за показаниями нескольких приборов), что вызывает повышенную нагрузку на оператора такой машины.

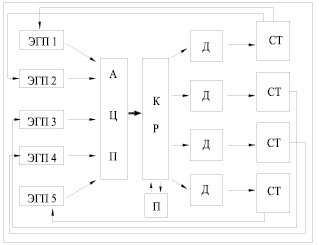

Поэтому при исследовании способов тепловой подготовки гидропривода СДМ поставлена цель – оптимизация проводимых операций по тепловой подготовке и теплового процесса. Для этого предлагается автоматизировать процесс тепловой подготовки гидропривода. Это осуществляется с использованием предлагаемой системы. Автоматизация находит широкое применение в проектировании, расчетах и управлении различными системами [1, 2, 3]. Схема автоматизации системы тепловой подготовки гидропривода СДМ представлена на рис.3.

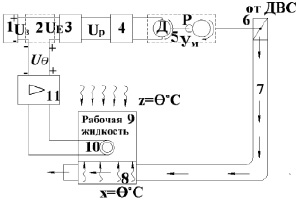

Датчики температуры снимают информацию о температурах элементов гидропривода, в аналоговой форме информация поступает в модуль аналогово-цифрового преобразователя, где преобразуется в цифровую форму. После этого по цифровой шине оцифрованная информация поступает в контроллер, построенный на базе микроЭВМ, где полученная информация анализируется, обрабатывается и на основе этого вырабатываются управляющие сигналы. Сформированные управляющие сигналы, на выходе контроллера не способны напрямую управлять исполнительными элементами системы тепловой подготовки гидропривода, поэтому они сначала поступают на драйверы, где усиливаются и оптимизируются по форме и знаку. После этого такие сигналы могут управлять элементами и системами тепловой подготовки элементов гидропривода. Функциональная схема автоматической системы управления (СУ) прогревом рабочей жидкости выхлопными газами дизельного ДВС представлена на рис.4.

Регулировка процесса теплообмена между отработавшими газами и рабочей жидкостью осуществляется заслонкой, направляющей отработавшие газы в теплообменник. Заслонка Up на выходе драйверного каскада 4 и передаваемого этим каскадом на вход усилителя мощности (УМ). Напряжение Up на выходе драйверного каскада в свою очередь пропорционально разности заданного контроллером напряжения U3 и напряжения UO, пропорционального температуре рабочей жидкости в малом гидробаке над теплообменником, которая измеряется датчиком температуры, находящимся непосредственно в толще рабочей жидкости. Температурный сигнал от термодатчика усиливается усилителем сигнала 11.

Рис. 3. Схема автоматизации системы тепловой подготовки гидропривода строительной или дорожной машины:ЭГП1-ЭГП5 – элементы гидропривода; АЦП – аналогово-цифровой преобразователь; КР – контроллер; П – оперативное запоминающее устройство; Д – драйверы; СТ – элементы системы тепловой подготовки гидропривода

Рис. 4. Функциональная схема автоматической системы управления прогревом рабочей жидкости выхлопными газами дизельного ДВС: – путь отработавших газов;

– путь отработавших газов; – теплопередача; Д – электродвигатель; Р – редуктор; Ум – усилитель мощности; Х – теплопередача от выхлопных газов – рабочей жидкости; Z – теплоотдача рабочая жидкость –окружающая среда; 1 – контроллер; 2 – компаратор; 3 – регулирующее устройство; 4 – драйвер; 5 –исполнительный механизм; 6 – заслонка; 7 – путь выхлопных газов ДВС; 8 – теплообменник; 9 – бак с рабочей жидкостью; 10 – термодатчик; 11 – сигнальный усилитель

– теплопередача; Д – электродвигатель; Р – редуктор; Ум – усилитель мощности; Х – теплопередача от выхлопных газов – рабочей жидкости; Z – теплоотдача рабочая жидкость –окружающая среда; 1 – контроллер; 2 – компаратор; 3 – регулирующее устройство; 4 – драйвер; 5 –исполнительный механизм; 6 – заслонка; 7 – путь выхлопных газов ДВС; 8 – теплообменник; 9 – бак с рабочей жидкостью; 10 – термодатчик; 11 – сигнальный усилитель

Когда температура рабочей жидкости изменится относительно значения, заданного контроллером, компаратор формирует сигнал рассогласования UЕ соответствующей величины и знака, в конечном итоге этот сигнал приводит к вращению электродвигатель (Д), редуктор и заслонку посредством редуктора (Р) на соответствующую величину и всоответствующем направлении. Происходит открытие или закрытие заслонки с разным расходом отработавших газов ДВС. Это соответственно увеличивает или уменьшает поступление отработавших газов в теплообменник. Таким образом происходит регулировка поступления выхлопных газов в теплообменник гидробака и количества теплоты, передаваемой от газов к рабочей жидкости. Температурное воздействие газов на рабочую жидкость – Х, теплоотдача жидкости в окружающую среду – Z.

Таким образом, предлагается автоматизировать процесс тепловой подготовки гидропривода СДМ с целью оптимизации процесса тепловой подготовки в соответствии с влиянием внешних факторов, а также увеличения ресурса элементов гидропривода, снижения затрат времени и топлива. Установка предложенной системы позволит уменьшить время прогрева гидросистемы и снизить выбросы вредных веществ в окружающую среду.